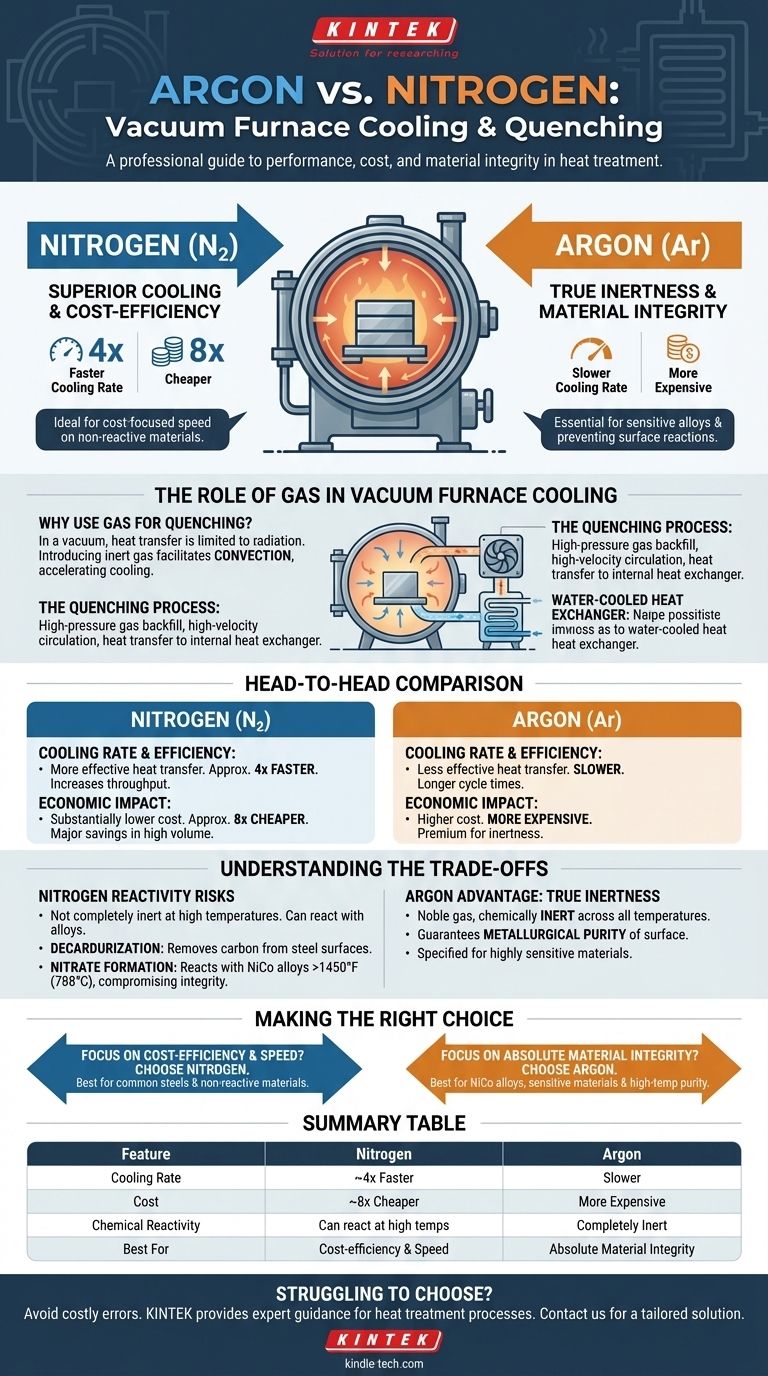

При прямом сравнении азот является превосходным охлаждающим газом для вакуумных печей как с точки зрения производительности, так и с точки зрения стоимости. Он обеспечивает скорость охлаждения примерно в четыре раза выше, чем аргон, и примерно в восемь раз дешевле, что делает его выбором по умолчанию для широкого спектра применений.

Решение между азотом и аргоном — это классический компромисс в инженерии. В то время как азот дает значительные преимущества в стоимости и скорости, ценность аргона заключается в его полной химической инертности, которая необходима для предотвращения нежелательных поверхностных реакций с чувствительными материалами при высоких температурах.

Роль газа в охлаждении вакуумной печи

Зачем использовать газ для закаливания?

В вакууме теплопередача ограничена в основном излучением. Чтобы быстро охладить загрузку — процесс, известный как закаливание, — в горячую зону снова подается инертный газ.

Этот газ способствует конвекции, резко ускоряя перенос тепла от заготовки к системам охлаждения печи, таким как водоохлаждаемые теплообменники.

Процесс закаливания

Процесс включает обратное заполнение нагретой камеры печи газом под высоким давлением. Затем мощный вентилятор циркулирует этот газ, создавая высокоскоростной поток, который отводит тепло от деталей к внутреннему теплообменнику, который затем передает тепло из печи наружу.

Сравнение один на один: Азот против Аргона

Скорость и эффективность охлаждения

Физические свойства азота позволяют ему более эффективно передавать тепло, чем аргон, в типичных условиях печи. Это приводит к скорости охлаждения, которая примерно в четыре раза выше.

Для процессов, где время цикла является критическим фактором, более быстрое закаливание, обеспечиваемое азотом, может значительно увеличить пропускную способность.

Экономическое влияние

Разница в стоимости существенна. Азот примерно в восемь раз дешевле аргона, и этот фактор нельзя игнорировать в производственных условиях.

Для крупносерийных операций термообработки совокупная экономия от использования азота может оказать большое влияние на конечный результат.

Понимание компромиссов: Когда выбирать аргон

Риск реакционной способности азота

Основным недостатком азота является то, что он не является полностью инертным при высоких температурах, наблюдаемых во многих процессах термообработки. Он может вступать в реакцию с некоторыми элементами в обрабатываемых сплавах.

Эта химическая реакционная способность является самым важным фактором, который следует учитывать при выборе между двумя газами.

Влияние на стали

Для некоторых сталей азот может оказывать легкое обезуглероживающее воздействие. Это означает, что он может вступать в реакцию с углеродом на поверхности детали и удалять его, потенциально изменяя ее конечные механические свойства.

Влияние на никель-кобальтовые (NiCo) сплавы

При температурах выше 1450°F (788°C) азот может вступать в реакцию с поверхностью сплавов NiCo с образованием нитридов. Это часто нежелательно и может поставить под угрозу целостность и производительность конечного компонента, особенно в критических аэрокосмических или медицинских применениях.

Ключевое преимущество аргона: Истинная инертность

Аргон — инертный газ, что означает, что он химически инертен во всем температурном диапазоне вакуумной печи. Он не будет вступать в реакцию с заготовкой, независимо от материала или температуры.

Эта абсолютная инертность гарантирует металлургическую чистоту поверхности детали, поэтому он указывается для высокочувствительных или реактивных материалов.

Сделайте правильный выбор для вашей цели

- Если ваш основной фокус — экономическая эффективность и скорость: Азот — очевидный выбор для обработки обычных сталей и других материалов, которые не подвержены реакциям с азотом в вашем рабочем окне.

- Если ваш основной фокус — абсолютная целостность материала: Аргон — единственный вариант при обработке реактивных материалов, таких как сплавы NiCo или некоторые высокоуглеродистые стали при повышенных температурах, где чистота поверхности не может быть скомпрометирована.

В конечном счете, правильный выбор газа полностью зависит от баланса убедительных экономических преимуществ азота и критической инертности, требуемой вашим конкретным материалом.

Сводная таблица:

| Характеристика | Азот | Аргон |

|---|---|---|

| Скорость охлаждения | ~В 4 раза быстрее | Медленнее |

| Стоимость | ~В 8 раз дешевле | Дороже |

| Химическая реакционная способность | Может реагировать с некоторыми сплавами при высоких температурах | Полностью инертен |

| Лучше всего подходит для | Экономическая эффективность и скорость для нереактивных материалов | Абсолютная целостность материала и чувствительные сплавы |

Испытываете трудности с выбором правильного газа для закаливания в процессе работы вашей вакуумной печи? Неправильный выбор может привести к дорогостоящей доработке, браку деталей или ухудшению свойств материала. KINTEK специализируется на лабораторном оборудовании и расходных материалах, обслуживая потребности лабораторий экспертными рекомендациями по процессам термообработки. Наша команда может помочь вам проанализировать ваши конкретные материалы и применение, чтобы определить оптимальный газ для максимизации пропускной способности или обеспечения безупречной целостности поверхности.

Обеспечьте успех вашей следующей термообработки. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши требования и получить индивидуальное решение от KINTEK.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки молибдена

Люди также спрашивают

- Какую роль играют печи для динамической вакуумной термообработки в улучшении сплава Inconel 718? Раскройте превосходные характеристики сплава

- Почему перчаточные боксы или вакуумное оборудование незаменимы для приготовления ZrO2-Li2ZrCl6? Защита чувствительных к воздуху материалов

- Какова стоимость печи для вакуумной пайки твердым припоем? Руководство по ключевым факторам и стратегии инвестирования

- Каково значение использования печей для термообработки в высоком вакууме и быстрого охлаждения для сплавов циркония?

- Какую роль играет вакуумная печь сопротивления в диффузионном хромировании стали? Достижение глубокого сцепления 2,8 мм

- Почему для катодного порошка NCM-811 требуется вакуумная сушильная печь? Важная предварительная обработка для сульфидных батарей

- Почему высокотемпературная печь для отжига используется для циркалоя-2 перед облучением? Руководство по подготовке образцов.

- Почему для Inconel 713LC и 738 требуется вакуумная печь для отжига? Обеспечение максимальной производительности суперсплавов