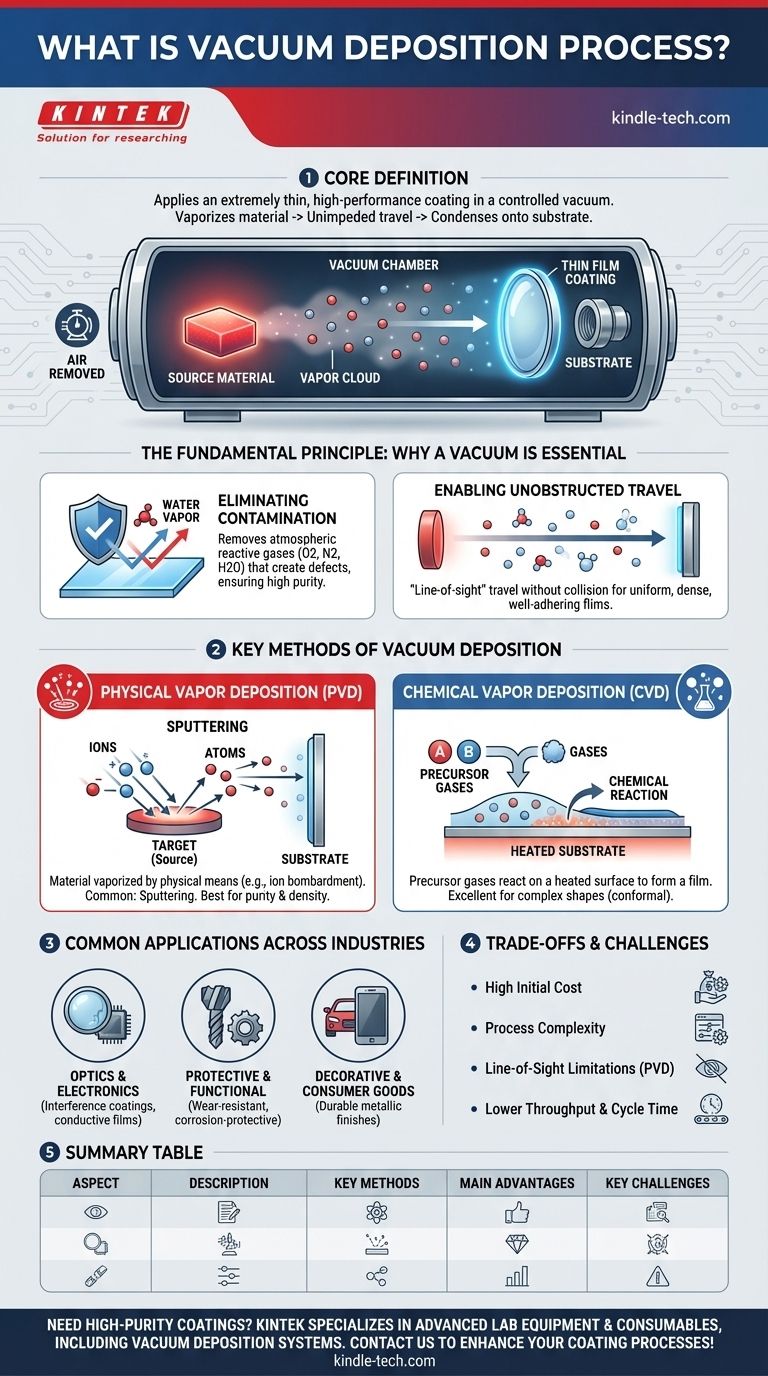

По своей сути, вакуумное напыление — это семейство процессов, используемых для нанесения чрезвычайно тонкого, высокоэффективного покрытия материала на поверхность, известную как подложка. Весь этот процесс происходит внутри строго контролируемой вакуумной камеры. Вакуум является критически важным элементом, поскольку он удаляет воздух и другие атмосферные газы, которые в противном случае загрязнили бы или помешали бы нанесению покрытия, обеспечивая чистую, плотную и хорошо прилегающую пленку.

Центральный принцип вакуумного напыления заключается в превращении твердого или жидкого материала покрытия в пар, позволяя ему беспрепятственно перемещаться в вакууме, а затем конденсироваться на целевом объекте для образования тонкой пленки. Эта контролируемая среда позволяет создавать покрытия с точными оптическими, электрическими и защитными свойствами, которые невозможно достичь на открытом воздухе.

Основополагающий принцип: почему вакуум необходим

Использование вакуума не случайно; это определяющая характеристика, которая обеспечивает весь процесс. Без него качество и функциональность получаемых пленок были бы серьезно скомпрометированы.

Устранение загрязнений

Атмосферный воздух наполнен реактивными газами, такими как кислород, азот и водяной пар. Эти частицы реагировали бы с испаренным материалом покрытия, внедряя примеси и создавая дефекты в конечной пленке.

Вакуум удаляет эти загрязнители, обеспечивая исключительную чистоту нанесенной пленки.

Обеспечение беспрепятственного перемещения

В вакууме атомы испаренного покрытия могут перемещаться по прямой линии от источника к подложке, не сталкиваясь с молекулами воздуха.

Это перемещение «по прямой видимости» имеет решающее значение для создания однородных, плотных и хорошо прилегающих пленок. При нормальном атмосферном давлении атомы рассеивались бы, что привело бы к получению некачественного, неоднородного покрытия.

Ключевые методы вакуумного напыления

Вакуумное напыление — это широкая категория, а не единая техника. Методы в основном делятся на два семейства в зависимости от того, как материал испаряется.

Физическое осаждение из газовой фазы (PVD)

В процессах PVD материал покрытия превращается в пар чисто физическими средствами, такими как нагрев или ионная бомбардировка.

Одним из наиболее распространенных методов PVD является распыление. Здесь твердый блок материала покрытия («мишень») бомбардируется высокоэнергетическими ионами, которые выбивают атомы с его поверхности. Эти выбитые атомы затем перемещаются через вакуум и осаждаются на подложке.

Химическое осаждение из газовой фазы (CVD)

В отличие от PVD, CVD включает введение газов-прекурсоров в вакуумную камеру.

Эти газы вступают в химическую реакцию непосредственно на поверхности нагретой подложки, оставляя твердую пленку желаемого материала. Этот метод отлично подходит для создания высокооднородных (конформных) покрытий на сложных формах.

Распространенные применения в различных отраслях

Точность и чистота пленок, нанесенных вакуумным способом, делают их незаменимыми для бесчисленных высокотехнологичных и промышленных продуктов. Ссылки подчеркивают его широкое применение.

Оптика и электроника

Этот процесс является фундаментальным для создания оптических интерференционных покрытий на линзах, зеркальных покрытий и электропроводящих пленок для полупроводниковых приборов и солнечных элементов.

Защитные и функциональные покрытия

Вакуумное напыление широко используется для нанесения чрезвычайно твердых, износостойких покрытий на режущие инструменты и антикоррозионных покрытий на компоненты, подвергающиеся воздействию агрессивных сред.

Декоративные и потребительские товары

Многие металлические покрытия на бытовой электронике, автомобильной отделке и даже ювелирных изделиях создаются с использованием вакуумного напыления для нанесения тонкого, прочного и декоративного покрытия.

Понимание компромиссов и проблем

Несмотря на свою мощь, вакуумное напыление является сложным и ресурсоемким процессом, требующим важных соображений.

Высокие первоначальные затраты

Вакуумные камеры и связанные с ними насосы, источники питания и контрольно-измерительное оборудование представляют собой значительные капитальные вложения.

Сложность процесса

Достижение воспроизводимого, высококачественного продукта требует тщательного контроля над процессом. Как отмечают ссылки, проектирование, эксплуатация и обслуживание камеры имеют решающее значение для получения стабильных результатов.

Ограничения прямой видимости

Многие методы PVD являются процессами «прямой видимости». Это означает, что они могут испытывать трудности с равномерным покрытием внутренних поверхностей или скрытых областей сложных трехмерных деталей.

Производительность и время цикла

Создание вакуума, выполнение цикла осаждения и охлаждение деталей могут занимать много времени. Это может привести к более низкой производительности по сравнению с другими, менее точными методами нанесения покрытий, такими как покраска или гальваника.

Правильный выбор для вашей цели

Выбор соответствующей стратегии нанесения покрытия полностью зависит от требуемых характеристик и свойств конечного продукта.

- Если ваша основная цель — максимальная чистота и плотность для металлического или керамического покрытия: Метод физического осаждения из газовой фазы (PVD), такой как распыление, часто является лучшим выбором.

- Если ваша основная цель — нанесение идеально однородного покрытия на сложную 3D-форму: Химическое осаждение из газовой фазы (CVD), вероятно, лучше подходит для этой задачи.

- Если ваша основная цель — сбалансировать стоимость и производительность для защитного или декоративного покрытия: Вы должны сопоставить высокие первоначальные инвестиции в вакуумное оборудование с беспрецедентным качеством и долговечностью, которые оно обеспечивает.

В конечном итоге, вакуумное напыление является технологией, обеспечивающей производительность многих современных продуктов, предоставляя функциональность, недостижимую другими средствами.

Сводная таблица:

| Аспект | Описание |

|---|---|

| Основной принцип | Материал покрытия испаряется в вакууме и конденсируется на подложке, образуя тонкую пленку. |

| Ключевые методы | Физическое осаждение из газовой фазы (PVD), Химическое осаждение из газовой фазы (CVD). |

| Распространенные применения | Оптические покрытия, полупроводниковые приборы, износостойкие покрытия для инструментов, декоративные покрытия. |

| Основные преимущества | Высокая чистота, плотные пленки, точный контроль свойств, отличная адгезия. |

| Основные проблемы | Высокая первоначальная стоимость, ограничения прямой видимости, сложность процесса. |

Нужны высокочистые покрытия для вашей лаборатории или производственной линии? KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах, включая системы вакуумного напыления, адаптированные к вашим конкретным потребностям. Независимо от того, занимаетесь ли вы исследованиями и разработками или производством, наши решения обеспечивают точные, надежные покрытия для оптики, электроники и защитных применений. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем улучшить ваши процессы нанесения покрытий!

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

- Вакуумная ловушка прямого охлаждения

Люди также спрашивают

- Каковы этапы процесса химического осаждения из паровой фазы (CVD)? Руководство по прецизионному нанесению тонких пленок

- Каков процесс вакуумного парофазного осаждения? Освоение нанесения тонких пленок методами CVD и PVD

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Каковы методы нанесения покрытий? Руководство по методам нанесения тонких пленок PVD и CVD

- Какие существуют типы тонких пленок? Руководство по оптическим, электрическим и функциональным покрытиям