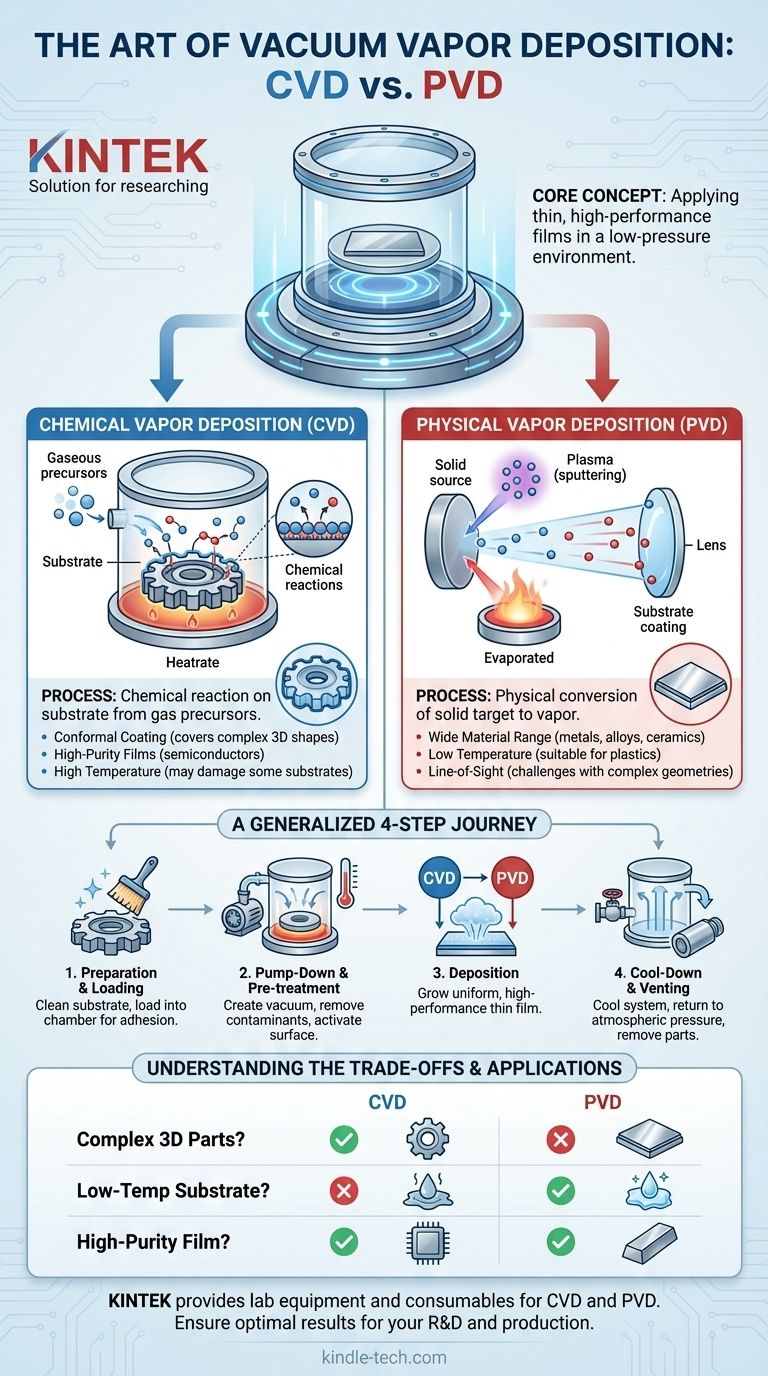

По своей сути, вакуумное парофазное осаждение — это не один процесс, а семейство сложных методов, используемых для нанесения тонкой, высокоэффективной пленки на поверхность внутри вакуумной камеры. Эти процессы работают путем преобразования материала покрытия в пар, который затем проходит через вакуум и конденсируется на целевом объекте, или подложке, образуя желаемое покрытие.

Основное различие между различными методами вакуумного осаждения заключается в том, как материал превращается в пар. Два основных пути — это химическое осаждение из газовой фазы (CVD), которое использует химическую реакцию, и физическое осаждение из паровой фазы (PVD), которое использует физический механизм, такой как испарение или распыление.

Роль вакуума

Прежде чем углубляться в конкретные методы, крайне важно понять, почему вакуум является обязательным условием. Создание вакуума — среды с низким давлением — выполняет две жизненно важные функции.

Устранение загрязнений

Во-первых, оно удаляет воздух и другие атмосферные газы. Эти нежелательные частицы в противном случае вступали бы в реакцию с испаренным материалом покрытия или внедрялись бы в пленку, создавая примеси и ухудшая характеристики покрытия.

Обеспечение чистого пути

Во-вторых, вакуум обеспечивает чистый, беспрепятственный путь для испаренного материала, чтобы он мог перемещаться от источника к подложке. Без него атомы пара сталкивались бы с молекулами воздуха, рассеиваясь и препятствуя образованию однородного, плотного покрытия.

Два основных пути: CVD против PVD

Термин «вакуумное парофазное осаждение» широко охватывает любой процесс осаждения в вакууме. Наиболее важное различие заключается в том, как создается пар.

Химическое осаждение из газовой фазы (CVD): Построение из газа

При CVD покрытие не переносится напрямую, а строится на подложке посредством химической реакции.

В вакуумную камеру вводятся летучие исходные газы, содержащие элементы для конечной пленки. Подложка нагревается, обеспечивая энергию, необходимую для запуска химической реакции прямо на ее поверхности.

Эта реакция расщепляет исходные газы, и желаемый твердый материал осаждается на подложке атом за атомом, образуя плотную, однородную пленку. Газообразные побочные продукты реакции затем откачиваются из камеры.

Физическое осаждение из паровой фазы (PVD): Перенос твердого вещества

При PVD материал покрытия начинается как твердый источник, известный как «мишень». Этот твердый материал физически преобразуется в пар без химической реакции.

Одним из распространенных методов PVD является распыление (sputtering). Здесь камера заполняется инертным газом (например, аргоном), и мощное электрическое поле ионизирует его, создавая плазму. Ионы в этой плазме ускоряются к твердой мишени, ударяя по ней с достаточной силой, чтобы выбить, или «распылить», отдельные атомы.

Эти распыленные атомы проходят через вакуум и физически конденсируются на подложке, подобно тому, как пар конденсируется на холодной поверхности. Другой метод PVD, термическое испарение, использует тепло, чтобы просто испарить материал, пока он не превратится в пар.

Общий пошаговый процесс

Хотя детали различаются, большинство промышленных процессов вакуумного осаждения следуют схожей последовательности.

1. Подготовка и загрузка

Подложка тщательно очищается для удаления любых поверхностных загрязнений, которые помешали бы правильному прилипанию пленки. Затем она загружается в вакуумную камеру.

2. Откачка и предварительная обработка

Камера герметизируется, и мощные насосы удаляют воздух для создания необходимой вакуумной среды с низким давлением. Подложку могут нагревать или подвергать очистке в процессе, например, ионному травлению, чтобы обеспечить идеальную поверхность для осаждения.

3. Осаждение

Это основной этап, на котором происходит рост пленки. Либо вводятся исходные газы для химической реакции (CVD), либо твердая мишень испаряется с помощью физических средств, таких как распыление или испарение (PVD).

4. Охлаждение и стравливание давления

После достижения желаемой толщины пленки процесс осаждения останавливается. Системе дают остыть, и камеру осторожно стравливают, возвращая ее к нормальному атмосферному давлению. Затем извлекаются недавно покрытые детали.

Понимание компромиссов

Ни CVD, ни PVD не являются универсально превосходящими; выбор полностью зависит от материала, подложки и желаемого результата.

Преимущества CVD

CVD превосходно подходит для создания высококонформных покрытий, что означает, что он может равномерно покрывать сложные трехмерные формы. Поскольку прекурсор представляет собой газ, он может достичь каждого уголка и щели детали. Он часто используется для сверхчистых пленок в полупроводниковой промышленности. Его главный недостаток заключается в том, что он часто требует очень высоких температур, которые могут повредить чувствительные подложки, такие как пластик.

Преимущества PVD

Процессы PVD могут наносить широкий спектр материалов, включая металлы, сплавы и керамику, которые трудно или невозможно получить в виде стабильного газообразного прекурсора для CVD. PVD, как правило, является низкотемпературным процессом, что делает его идеальным для нанесения покрытий на пластик и другие термочувствительные материалы. Однако это процесс с прямой видимостью (line-of-sight), что затрудняет равномерное покрытие сложных геометрических форм.

Выбор правильного процесса для вашего применения

Выбор правильного процесса требует согласования его возможностей с вашей основной целью.

- Если ваша основная цель — равномерное покрытие сложной 3D-детали: CVD, как правило, является лучшим выбором из-за его осаждения на основе газа, не требующего прямой видимости.

- Если ваша основная цель — нанесение твердого, износостойкого металлического покрытия на пластиковую деталь: PVD является стандартом, поскольку его более низкие температуры процесса не повредят подложку.

- Если ваша основная цель — выращивание высокочистой кристаллической пленки для электронного устройства: Специализированный процесс CVD часто является предпочтительным методом из-за его точности и контроля.

В конечном счете, освоение технологии вакуумного осаждения начинается с понимания того, что метод создания пара — химический или физический — является определяющим фактором, который диктует его сильные стороны и области применения.

Сводная таблица:

| Этап процесса | Ключевое действие | Назначение |

|---|---|---|

| 1. Подготовка и загрузка | Очистка подложки; загрузка в камеру | Обеспечение адгезии; подготовка к нанесению покрытия |

| 2. Откачка и предварительная обработка | Создание вакуума; нагрев/очистка подложки | Удаление загрязнений; активация поверхности |

| 3. Осаждение | Испарение материала (CVD/PVD); конденсация на подложке | Выращивание однородной, высокоэффективной тонкой пленки |

| 4. Охлаждение и стравливание | Охлаждение системы; возврат к атмосферному давлению | Безопасное извлечение готовых, покрытых деталей |

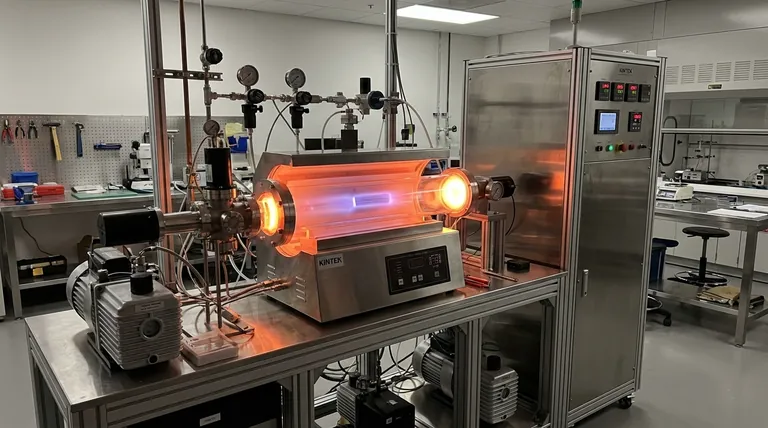

Готовы улучшить свои материалы с помощью прецизионных тонкопленочных покрытий? KINTEK специализируется на лабораторном оборудовании и расходных материалах для процессов вакуумного парофазного осаждения, обслуживая научно-исследовательские и производственные лаборатории. Независимо от того, нужно ли вам наносить покрытия на сложные 3D-детали с помощью CVD или наносить прочные металлические пленки с помощью PVD, наш опыт обеспечит оптимальные результаты для вашего конкретного применения. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут продвинуть ваши проекты!

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- Какого цвета бриллианты CVD? Понимание процесса от коричневого оттенка до бесцветной красоты

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения

- Что такое PECVD в полупроводниковой промышленности? Обеспечение осаждения тонких пленок при низких температурах для ИС

- Что такое метод осаждения в паровой фазе? Руководство по методам нанесения тонкопленочных покрытий PVD и CVD

- Какие существуют типы тонких пленок? Руководство по оптическим, электрическим и функциональным покрытиям