В мире металлургии отжиг — это критически важный процесс термической обработки, используемый для намеренного снижения твердости металла и повышения его пластичности. Это достигается путем нагрева материала до определенной температуры с последующим медленным охлаждением, что изменяет его внутреннюю микроструктуру, делая его более формуемым и менее склонным к разрушению.

Основная цель отжига — не просто сделать металл «мягче». Это стратегический процесс, используемый для сброса внутренней структуры материала, снятия напряжений и устранения хрупкости, вызванной предыдущей обработкой, тем самым подготавливая его к последующим производственным операциям.

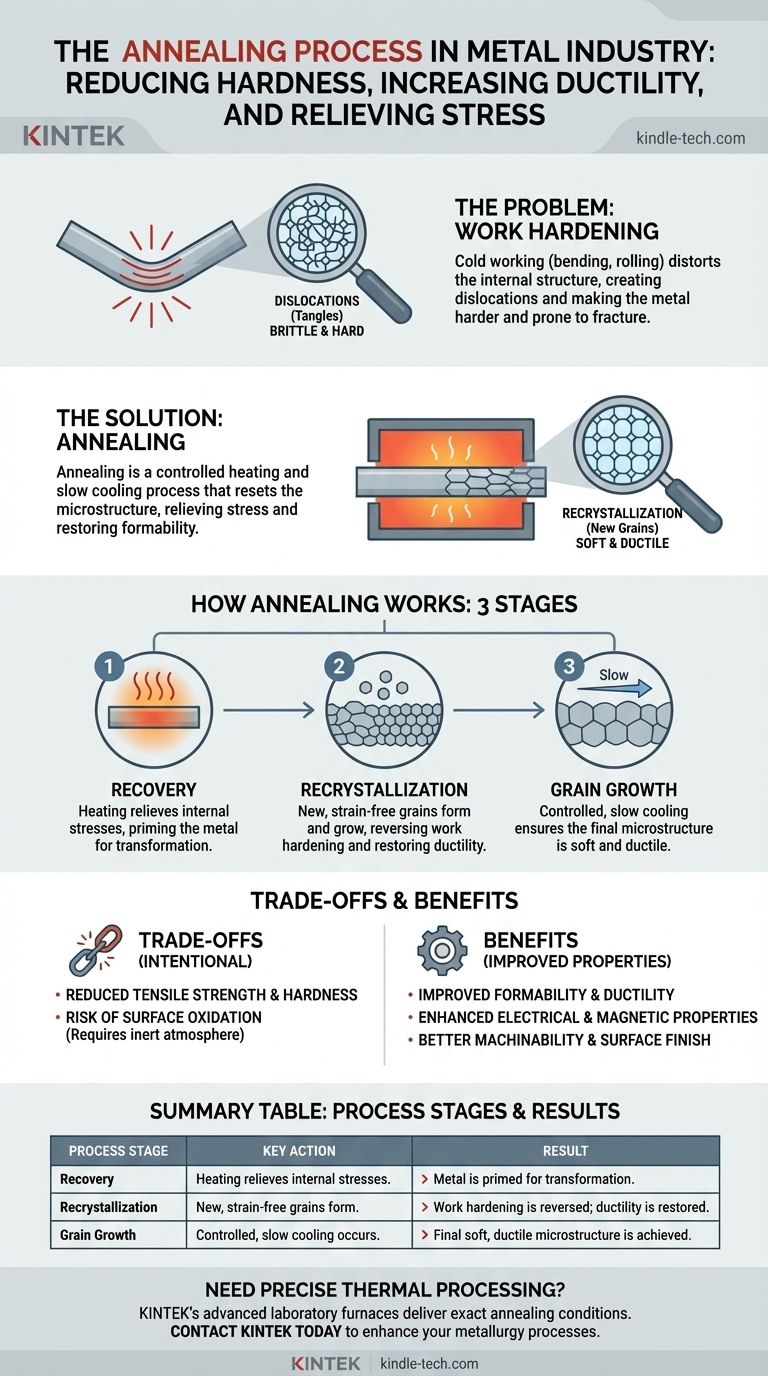

Основная проблема, которую решает отжиг: Наклёп

Чтобы понять отжиг, вы должны сначала понять проблему, которую он призван решить. Когда металл гнут, растягивают, прокатывают или проковывают при комнатной температуре (процесс, известный как холодной деформацией), он становится все более твердым, прочным и хрупким.

Что такое наклёп?

При деформации металла его внутренняя кристаллическая структура искажается и подвергается напряжению. Это явление, известное как наклёп или упрочнение деформацией, делает дальнейшую формовку металла все более трудной.

В конце концов, наклёпанный металл достигнет точки, когда любая дальнейшая попытка его формовки приведет к растрескиванию или разрушению.

Микроскопический взгляд: Кристаллические дислокации

На микроскопическом уровне металлы состоят из кристаллических зерен. Холодная обработка создает и запутывает дефекты в этой кристаллической решетке, известные как дислокации.

Эти запутанные дислокации действуют как внутренние препятствия, не позволяя слоям атомов скользить друг мимо друга. Это сопротивление атомному движению — то, что мы воспринимаем как повышенную твердость и хрупкость.

Как отжиг устраняет наклёп

Отжиг — это контролируемый термический процесс, который систематически стирает последствия наклёпа. Он обычно включает три отдельные стадии.

Стадия 1: Восстановление

Когда металл нагревается, он сначала переходит в стадию восстановления. Здесь тепло обеспечивает достаточно энергии для снятия части внутренних напряжений, запертых в материале. Основная кристаллическая структура еще не меняется, но металл подготавливается к следующей, более преобразующей стадии.

Стадия 2: Рекристаллизация

По мере дальнейшего повышения температуры начинается процесс рекристаллизации. Это сердце отжига. Начинают формироваться и расти новые, свободные от напряжений зерна, поглощая и заменяя старые, деформированные зерна, полные дислокаций.

Это фундаментальное изменение в микроструктуре устраняет хрупкость от наклёпа и восстанавливает пластичность металла.

Стадия 3: Рост зерен

После того как новые зерна полностью заменили старые, начинается контролируемый процесс охлаждения. Скорость охлаждения имеет решающее значение, поскольку она влияет на конечный размер кристаллических зерен. Медленное охлаждение предотвращает повторное возникновение напряжений и гарантирует, что металл остается мягким и пластичным.

Понимание компромиссов

Отжиг — мощный инструмент, но он сопряжен с четкими и намеренными компромиссами. Решение об его использовании полностью зависит от желаемых конечных свойств компонента.

Преднамеренная потеря прочности

Основным компромиссом при отжиге является снижение прочности на разрыв и твердости. Тот самый процесс, который делает металл пластичным, также делает его слабее и менее устойчивым к износу.

По этой причине отжиг является прямой противоположностью процессам упрочнения, которые используются для повышения долговечности компонентов. Деталь подвергается отжигу для формуемости, а не для конечной прочности при эксплуатации.

Риск окисления

Нагрев металла до высоких температур в присутствии кислорода приведет к его окислению, образуя слой окалины на поверхности. Эта окалина может негативно сказаться на чистоте поверхности и размерах детали.

Чтобы предотвратить это, отжиг часто проводят в контролируемой инертной атмосфере. Печи продувают газами, такими как азот, чтобы вытеснить кислород и защитить поверхность металла во время цикла нагрева.

Улучшенные вторичные свойства

Создавая более однородную и совершенную кристаллическую структуру, отжиг может также улучшить другие свойства. Для многих металлов эта усовершенствованная структура повышает электропроводность и может оптимизировать магнитные свойства, делая его ценным этапом в производстве компонентов для электротехнической промышленности.

Принятие правильного решения для вашей цели

Выбор правильного термического процесса заключается в согласовании свойств материала с его предполагаемой функцией.

- Если ваш основной фокус — сложное формование или глубокая вытяжка: Отжиг необходим для повышения пластичности и предотвращения растрескивания материала во время производственной операции.

- Если ваш основной фокус — улучшение обрабатываемости наклёпанного материала: Отжиг может значительно снизить износ инструмента и улучшить чистоту поверхности, делая металл более мягким и менее абразивным для резки.

- Если ваш основной фокус — максимальная конечная прочность и износостойкость: Вам следует избегать полного отжига и вместо этого рассмотреть процессы закалки и отпуска для готовой детали.

Понимая отжиг, вы получаете точный контроль над свойствами материала, что позволяет создавать более амбициозные и надежные конструкции.

Сводная таблица:

| Стадия процесса | Ключевое действие | Результат |

|---|---|---|

| Восстановление | Нагрев снимает внутренние напряжения. | Металл подготавливается к трансформации. |

| Рекристаллизация | Формируются новые, свободные от напряжений зерна. | Наклёп устраняется; восстанавливается пластичность. |

| Рост зерен | Происходит контролируемое медленное охлаждение. | Достигается конечная мягкая, пластичная микроструктура. |

Нужна точная термическая обработка ваших материалов?

Передовые лабораторные печи и системы контролируемой атмосферы KINTEK разработаны для обеспечения именно тех условий отжига, которые требуются вашим металлам. Независимо от того, снимаете ли вы напряжение с наклёпанных деталей или готовите материалы для сложного формования, наше оборудование гарантирует стабильные и надежные результаты.

Свяжитесь с KINTEK сегодня, чтобы обсудить, как наши лабораторные решения могут улучшить ваши металлургические процессы и повысить результаты вашего производства.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания под давлением для высокотемпературных применений

- Муфельная печь для лаборатории 1200℃

- Графитировочная печь для вакуумного графитирования материалов отрицательного электрода

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Горизонтальная высокотемпературная графитизационная печь с графитовым нагревом

Люди также спрашивают

- Что такое распылительная установка? Руководство по высококачественному осаждению тонких пленок

- Что такое технология распыления? Руководство по прецизионному нанесению тонких пленок

- Каковы три наиболее важные составляющие термической обработки материалов? Температура, время выдержки и скорость охлаждения для получения превосходных свойств

- Какова цель использования герметичных стеклянных трубок для спекания тио-ЛИЗИКОНа? Оптимизация чистоты твердого электролита

- Как работает установка для напыления? Достижение атомно-уровневой точности для ваших покрытий