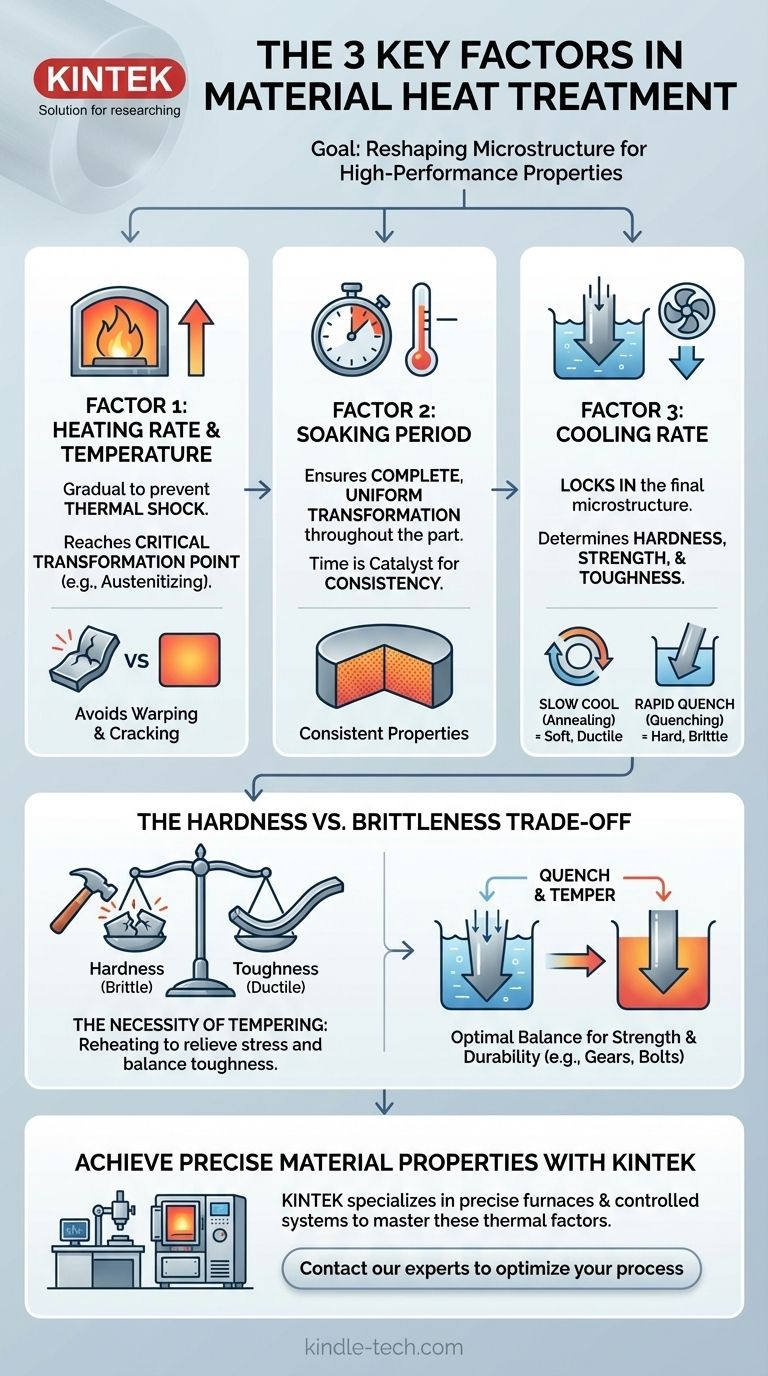

Тремя наиболее важными факторами в любом процессе термической обработки материалов являются скорость и температура нагрева, время выдержки при этой температуре и последующая скорость охлаждения. Эти три переменные — не просто последовательные этапы; это фундаментальные рычаги, используемые для целенаправленного изменения внутренней микроструктуры металла. Освоение контроля над ними — это то, как мы превращаем стандартный металл в высокоэффективный материал с такими специфическими свойствами, как твердость, прочность или пластичность.

Основной принцип термической обработки заключается не просто в изменении температуры металла, а в точном контроле скорости и продолжительности термических изменений для целенаправленного манипулирования его микроскопической кристаллической структурой, тем самым определяя его конечные механические свойства.

Цель: Изменение внутренней структуры металла

Понимание микроструктуры

По своей сути, термическая обработка — это наука о манипулировании микроструктурой металла. Это относится к размеру, форме и расположению кристаллических зерен внутри материала.

Свойства, которые мы наблюдаем на макроуровне — такие как твердость, прочность и хрупкость — являются прямым результатом этой внутренней архитектуры. Термическая обработка обеспечивает энергию, необходимую для растворения старых структур и формирования новых.

Фактор 1: Цикл нагрева

Почему постепенный нагрев критически важен

Первый фактор — это скорость, с которой материал нагревается до целевой температуры. Медленный, равномерный процесс нагрева необходим для предотвращения термического шока.

Если деталь нагревается слишком быстро, внешняя часть расширяется намного быстрее, чем более холодная внутренняя часть. Это дифференциальное расширение создает огромное внутреннее напряжение, которое может привести к короблению, деформации или даже растрескиванию еще до начала самой обработки.

Достижение температуры превращения

Цель нагрева — довести металл выше критической температуры превращения. Для стали это известно как температура аустенитизации.

Выше этой точки исходная кристаллическая структура металла (например, феррит и перлит при комнатной температуре) растворяется в новой, однородной структуре твердого раствора (аустенит). Эта новая структура является необходимой отправной точкой для достижения желаемых свойств при охлаждении.

Фактор 2: Период выдержки

Температура как основной движущий фактор

Как только материал достигает целевой температуры, его «выдерживают» при этой температуре в течение определенного периода. Точная температура имеет первостепенное значение.

Незначительное изменение температуры выдержки может привести к совершенно другому балансу свойств. Она определяет степень растворения элементов и потенциал роста зерна, что влияет на прочность.

Время как катализатор однородности

Время выдержки гарантирует, что превращение будет полным и равномерным по всему сечению детали.

Толстому компоненту требуется более длительное время выдержки, чем тонкому, чтобы гарантировать, что сердцевина достигнет той же температуры и завершит свое микроструктурное изменение, что и поверхность. Недостаточная выдержка приводит к непоследовательным свойствам и ненадежной работе.

Фактор 3: Скорость охлаждения

Фиксация конечной структуры

Скорость охлаждения, пожалуй, является наиболее решающим фактором в определении конечных механических свойств металла. Этот этап «фиксирует» определенную микроструктуру, контролируя, как атомы перестраиваются по мере потери энергии.

Различные скорости охлаждения дают совершенно разные результаты из одной и той же исходной структуры.

От медленного охлаждения до быстрого закаливания

Медленное охлаждение, например, оставление детали остывать в печи (отжиг), позволяет кристаллической структуре переформироваться в мягком состоянии с низким напряжением и высокой пластичностью.

Быстрое охлаждение, известное как закалка (погружение детали в воду, масло или полимер), является резким процессом. Оно задерживает атомы в сильно напряженной, искаженной кристаллической структуре (например, мартенсит в стали), которая чрезвычайно тверда и хрупка. Скорость закалки напрямую коррелирует с достигнутым уровнем твердости.

Понимание компромиссов

Твердость против хрупкости

Самый фундаментальный компромисс в термической обработке — это между твердостью и прочностью (вязкостью). Процессы, которые дают экстремальную твердость, такие как быстрая закалка в воде, почти всегда приводят к высокой хрупкости.

Более твердый материал более устойчив к износу и деформации, но он также с большей вероятностью внезапно разрушится под воздействием удара или напряжения.

Необходимость отпуска

Поскольку полностью закаленная деталь после закалки часто бывает слишком хрупкой для практического использования, требуется вторичная термическая обработка, называемая отпуском.

Отпуск включает повторный нагрев закаленной детали до гораздо более низкой температуры. Этот процесс снимает внутренние напряжения и жертвует некоторой твердостью, чтобы восстановить необходимое количество прочности, создавая более долговечный и надежный конечный компонент.

Сделайте правильный выбор для вашей цели

Идеальное сочетание нагрева, выдержки и охлаждения полностью зависит от предполагаемого применения компонента.

- Если ваш основной фокус — максимальная твердость и износостойкость (например, режущие инструменты): Вы будете использовать процесс, характеризующийся очень быстрой закалкой.

- Если ваш основной фокус — максимальная пластичность и мягкость (например, для легкой механической обработки или формовки): Вы будете использовать процесс, характеризующийся очень медленной скоростью охлаждения, такой как отжиг.

- Если ваш основной фокус — баланс высокой прочности и хорошей прочности (например, конструкционные болты, шестерни): Вы будете использовать двухэтапный процесс закалки с последующим отпуском для достижения оптимального компромисса.

Точно контролируя эти три тепловых фактора, вы можете спроектировать свойства материала в соответствии с точными требованиями его функции.

Сводная таблица:

| Фактор | Ключевая роль | Влияние на свойства материала |

|---|---|---|

| Скорость и температура нагрева | Предотвращает термический шок; достигает температуры превращения (например, аустенитизации). | Обеспечивает равномерное структурное изменение; предотвращает коробление/растрескивание. |

| Время выдержки | Обеспечивает полное, равномерное микроструктурное превращение по всему сечению детали. | Гарантирует согласованные свойства; предотвращает слабые места. |

| Скорость охлаждения | «Фиксирует» конечную микроструктуру (например, мартенсит для твердости). | Напрямую определяет конечную твердость, прочность и прочность. |

Готовы добиться точных свойств материала в вашей лаборатории?

Освоение термической обработки является ключом к разработке высокоэффективных материалов. KINTEK специализируется на предоставлении точного, надежного лабораторного оборудования — от передовых печей до систем контролируемой закалки, — которое вам необходимо для последовательного применения этих критически важных тепловых факторов.

Независимо от того, занимаетесь ли вы исследованиями и разработками, контролем качества или производством, наши решения помогут вам контролировать температуру, время и охлаждение с точностью. Давайте обсудим ваше конкретное применение и цели по материалам.

Свяжитесь с нашими экспертами сегодня, чтобы оптимизировать ваши процессы термической обработки!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания под давлением для высокотемпературных применений

- Графитовая вакуумная печь с нижним выгрузкой для графитации углеродных материалов

- Горизонтальная высокотемпературная графитизационная печь с графитовым нагревом

- Большая вертикальная графитировочная печь с вакуумом

- Муфельная печь для лаборатории 1200℃

Люди также спрашивают

- Какова цель вакуумной печи? Достижение непревзойденной чистоты и производительности материалов

- Каковы 4 стадии процесса отпуска стали? Освойте ключ к твердости и вязкости стали

- Как среда высокого вакуума способствует получению сплава RuTi? Достижение чистых, высокоплотных результатов

- Как определить, что температура соединения достаточно высока для пайки? Прочтите о флюсе для идеального соединения.

- Какова функция печи для термообработки в высоком вакууме в IDHT? Мастерское диффузионное связывание силицидов

- Какую роль играют высокотемпературные печи в активированном угле для суперконденсаторов? Оптимизация хранения энергии

- Как вакуумная печь способствует формированию мембраны из твердого электролита? Получение плотных, бездефектных материалов

- Почему для термической обработки нержавеющей стали Cr-Ni-Ti требуется высокотемпературная печь? Оптимизация обтяжки.