По своей сути, процесс спекания состоит из трех основных этапов: подготовка и смешивание базового порошка, уплотнение этого порошка в предварительную форму и применение точного термического цикла для сплавления частиц в твердый, плотный объект. Это превращает рыхлую совокупность зерен в готовую деталь с определенными механическими свойствами.

Спекание — это не плавление. Это сложный процесс превращения хрупкой, спрессованной порошковой формы («сырой детали») в прочную, единую массу путем использования тепла для стимулирования миграции и связывания атомов через границы частиц, что приводит к уплотнению и затвердеванию детали.

Этап 1: Подготовка и смешивание порошка

Качество конечной спеченной детали определяется до того, как будет применено какое-либо тепло. Первый этап полностью сосредоточен на создании идеально однородного исходного материала.

Цель: Однородное сырье

Основная цель — создание однородной смеси. Если используются разные материалы, они должны быть равномерно распределены, чтобы обеспечить постоянство свойств конечной детали по всему объему.

Любые несоответствия в исходном порошке, такие как комки или неравномерно смешанные добавки, напрямую приведут к дефектам, таким как слабые места или деформация в конечном продукте.

Ключевые добавки

Для облегчения процесса к основному керамическому или металлическому порошку часто подмешивают несколько других материалов:

- Связующие: Это органические «клеи», которые помогают удерживать частицы порошка вместе в уплотненной форме перед окончательным нагревом.

- Смазки: Эти агенты уменьшают трение между частицами и со стенками формы во время стадии уплотнения, обеспечивая более равномерную плотность.

- Дефлокулянты: В мокрых процессах, где порошок смешивается в суспензию, они предотвращают слипание частиц.

Этап 2: Уплотнение и формование

После подготовки порошка ему необходимо придать желаемую форму. Это механический процесс, предназначенный для максимально близкого расположения отдельных частиц друг к другу.

Создание «сырой детали»

Порошок загружается в матрицу или форму и подвергается высокому давлению. Этот процесс, часто называемый холодным прессованием, сближает частицы, устраняя большие воздушные зазоры (пустоты).

Полученный объект известен как «сырая деталь». На этом этапе он достаточно тверд, чтобы его можно было обрабатывать, но чрезвычайно хрупок, удерживаясь вместе только механическим трением и слабым действием связующего.

Важность плотности

Основная цель уплотнения — достижение высокой и равномерной «сырой плотности». Чем плотнее сырая деталь, тем меньше усадка произойдет во время спекания и тем легче будет получить прочный, непористый конечный компонент.

Этап 3: Термическая обработка (спекание)

Это критический этап трансформации, когда хрупкая сырая деталь превращается в прочный, твердый объект. Это происходит не сразу, а представляет собой контролируемый процесс с различными температурными зонами, обычно в специализированной печи или обжиговой печи.

Зона 1: Предварительный нагрев и выгорание

По мере медленного нагрева детали первой задачей является удаление органических добавок со стадии смешивания. Связующие и смазки осторожно выжигаются при низких температурах.

Это должно быть сделано постепенно, чтобы газы могли выходить, не создавая давления и не вызывая растрескивания детали.

Зона 2: Зона спекания

Это сердце процесса. Температура повышается до точки значительно ниже температуры плавления материала — обычно около 70-90% от нее.

При этой высокой температуре атомы на границах отдельных частиц становятся очень возбужденными и начинают диффундировать к соседним частицам. Эта атомная миграция создает небольшие «шейки» твердого материала в местах соприкосновения частиц. По мере продолжения процесса эти шейки растут, сближая частицы, уменьшая размер детали и систематически устраняя поры между ними.

Зона 3: Зона охлаждения

После выдержки при температуре спекания в течение заданного времени деталь перемещается в зону охлаждения. Контролируемое охлаждение так же важно, как и контролируемый нагрев.

Слишком быстрое охлаждение может вызвать термический шок, приводящий к трещинам и внутренним напряжениям. Этот заключительный этап фиксирует окончательную кристаллическую структуру материала и, следовательно, его механические свойства, такие как твердость и прочность.

Понимание ключевых компромиссов

Спекание — это баланс между множеством факторов. Понимание этих компромиссов имеет решающее значение для контроля процесса и достижения желаемого результата.

Пористость против плотности

Хотя цель часто состоит в устранении пористости, достижение 100% плотности затруднительно. Некоторая остаточная пористость почти всегда остается. В некоторых применениях, таких как самосмазывающиеся подшипники или фильтры, эта пористость является преднамеренной и желательной. Процесс настраивается для контроля конечного объема пор.

Усадка и точность размеров

По мере устранения пор и уплотнения детали она будет сжиматься. Эта усадка может быть значительной (до 20% по объему) и должна быть точно рассчитана и учтена при первоначальном проектировании формы для уплотнения.

Контроль температуры и времени

Связь между температурой и временем имеет решающее значение. Более низкая температура спекания может быть компенсирована более длительным временем выдержки, и наоборот. Однако нахождение оптимального баланса является ключом к достижению желаемой плотности без риска роста зерна, что может ухудшить механические свойства, или неполного спекания, что приводит к слабой детали.

Правильный выбор для вашей цели

Параметры каждого этапа регулируются в зависимости от предполагаемой функции конечного компонента.

- Если ваша основная цель — максимальная плотность и прочность: Вы будете использовать высокое давление уплотнения и оптимизировать температуру спекания и время выдержки, чтобы устранить как можно больше пористости.

- Если ваша основная цель — создание пористого компонента (например, фильтра): Вы будете использовать более низкое давление уплотнения и более короткий цикл спекания при более низкой температуре, чтобы сплавить точки контакта частиц без полного уплотнения.

- Если ваша основная цель — высокоточные, сложные формы: Вы должны уделять первостепенное внимание однородной порошковой смеси и точной конструкции формы, которая точно предсказывает и компенсирует усадку во время термического цикла.

В конечном счете, освоение спекания — это контроль пути атомного связывания для проектирования конечной формы и функции материала.

Сводная таблица:

| Этап | Ключевая цель | Ключевые действия и соображения |

|---|---|---|

| 1. Подготовка и смешивание порошка | Создание однородного сырья для стабильных свойств. | - Смешивание базового порошка с добавками (связующие, смазки). - Обеспечение равномерного распределения для предотвращения дефектов. |

| 2. Уплотнение и формование | Формирование высокоплотной «сырой детали» для минимальной усадки. | - Применение высокого давления в матрице (холодное прессование). - Достижение равномерной сырой плотности для обработки и спекания. |

| 3. Термическая обработка (спекание) | Превращение хрупкой сырой детали в прочный, твердый объект. | - Выгорание: Удаление органических добавок. - Зона спекания: Атомная диффузия и рост шеек. - Охлаждение: Контролируемое охлаждение для фиксации свойств. |

Готовы оптимизировать процесс спекания?

Независимо от того, является ли вашей целью максимальная плотность для прочности, контролируемая пористость для фильтрации или точность для сложных форм, правильное лабораторное оборудование имеет решающее значение. KINTEK специализируется на предоставлении точных печей, обжиговых печей и инструментов для уплотнения, необходимых для освоения каждого этапа спекания.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут помочь вам достичь превосходных свойств материала и стабильных результатов для ваших лабораторных нужд.

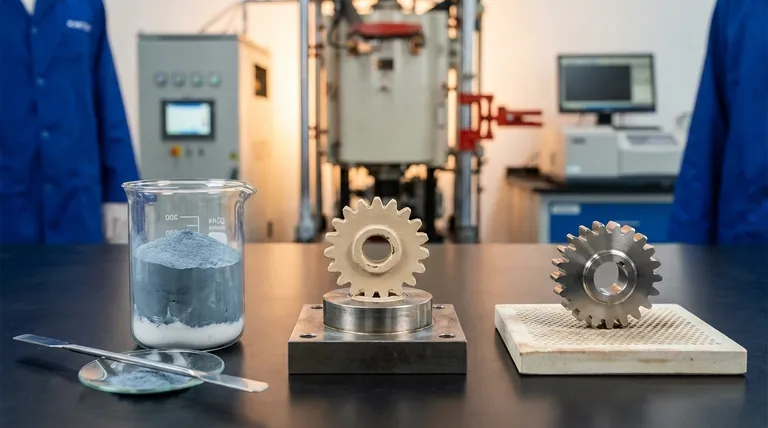

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания под давлением для высокотемпературных применений

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Графитировочная печь сверхвысоких температур в вакууме

Люди также спрашивают

- Что такое распылительная установка? Руководство по высококачественному осаждению тонких пленок

- Что такое технология распыления? Руководство по прецизионному нанесению тонких пленок

- Каков импакт-фактор журнала Powder Metallurgy Progress? Анализ и контекст за 2022 год

- Какова цель использования герметичных стеклянных трубок для спекания тио-ЛИЗИКОНа? Оптимизация чистоты твердого электролита

- Как работает установка для напыления? Достижение атомно-уровневой точности для ваших покрытий