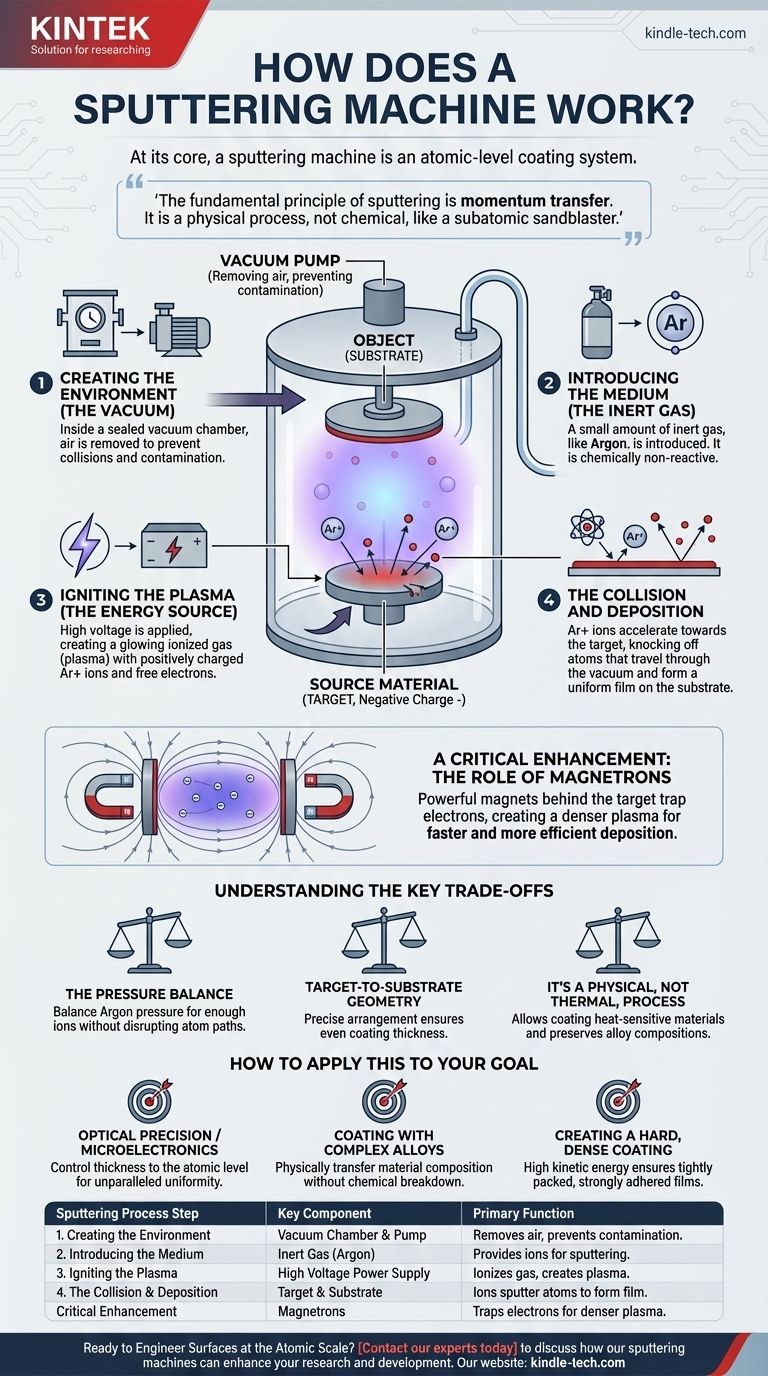

По своей сути, установка для напыления — это система нанесения покрытий на атомном уровне. Она использует ионизированный газ высокой энергии в вакууме для физического выбивания атомов из исходного материала, называемого мишенью. Эти выбитые атомы затем перемещаются и осаждаются на объекте, известном как подложка, образуя исключительно тонкую и однородную пленку.

Основной принцип напыления — это передача импульса. В отличие от окрашивания или погружения, это не химический процесс. Это физический процесс, в котором ионы энергичного газа действуют как субатомный пескоструйный аппарат, эродируя мишень и повторно осаждая этот материал, атом за атомом, на другой поверхности с поразительной точностью.

Четыре столпа процесса напыления

Чтобы понять, как работает установка для напыления, лучше всего представить процесс в четырех отдельных, последовательных стадиях. Каждый этап имеет решающее значение для получения высококачественной тонкой пленки.

Этап 1: Создание среды (Вакуум)

Весь процесс напыления происходит внутри герметичной вакуумной камеры. Насос активно удаляет воздух и другие газы.

Этот вакуум не подлежит обсуждению. Он предотвращает столкновение напыляемых атомов с молекулами воздуха, что в противном случае привело бы к загрязнению пленки и нарушению ее пути к подложке.

Этап 2: Введение среды (Инертный газ)

После создания вакуума вводится небольшое, точно контролируемое количество инертного газа. Аргон является наиболее распространенным выбором.

Аргон используется потому, что он химически неактивен и имеет подходящую атомную массу. Его задача — не вступать в реакцию с материалами, а стать «ударной» средой на следующем этапе.

Этап 3: Зажигание плазмы (Источник энергии)

Внутри камеры прикладывается высокое напряжение, создающее сильное электрическое поле. Материалу мишени придается отрицательный заряд.

Эта энергия отрывает электроны от атомов газа аргона, создавая светящийся ионизированный газ, известный как плазма. Эта плазма состоит из положительно заряженных ионов аргона (Ar+) и свободных электронов.

Этап 4: Столкновение и осаждение

Положительно заряженные ионы аргона теперь сильно притягиваются к отрицательно заряженной мишени. Они ускоряются к ней с высокой скоростью.

При ударе ионы аргона передают свою кинетическую энергию и «выбивают» атомы из материала мишени. Эти выброшенные атомы мишени проходят через вакуум и оседают на подложке, медленно наращивая однородную пленку.

Критическое усовершенствование: Роль магнетронов

Современные установки для напыления почти всегда являются установками магнетронного напыления. Это усовершенствование резко повышает эффективность процесса.

Почему магниты меняют правила игры

Мощные магниты размещаются за мишенью. Это магнитное поле захватывает свободные электроны из плазмы, концентрируя их непосредственно перед поверхностью мишени.

Результат: Более плотная плазма и более быстрое напыление

Захватывая электроны, магниты значительно увеличивают вероятность того, что они столкнутся с большим количеством атомов аргона и ионизируют их.

Это создает гораздо более плотную и интенсивную плазму именно там, где это необходимо. Больше ионов означает больше столкновений с мишенью, что приводит к гораздо более быстрой и стабильной скорости осаждения на подложке.

Понимание ключевых компромиссов

Напыление предлагает огромный контроль, но оно работает в рамках критических балансов и соображений. Понимание этих факторов является ключом к освоению технологии.

Баланс давления

Хотя глубокий вакуум необходим для обеспечения чистоты, некоторое количество газа аргона требуется для создания плазмы. Контроль этого газового давления — это тонкий баланс между наличием достаточного количества ионов для эффективного напыления и не слишком большим их количеством, чтобы они не мешали пути напыляемых атомов.

Геометрия мишень-подложка

Расстояние, угол и относительное движение между мишенью и подложкой напрямую влияют на однородность и толщину конечной пленки. Требуется точная инженерия, чтобы гарантировать равномерное покрытие каждой части подложки.

Это физический, а не тепловой процесс

Напыление — это «холодный» процесс по сравнению с термическим испарением. Это позволяет наносить покрытия на термочувствительные материалы, такие как пластик. Это также означает, что сплавы и соединения могут быть осаждены без изменения их химического состава, поскольку мишень эродируется слой за слоем.

Как применить это к вашей цели

Правильный подход полностью зависит от желаемых свойств конечной пленки.

- Если ваш основной фокус — оптическая точность или микроэлектроника: Ключевым моментом является способность напыления контролировать толщину пленки до атомного уровня, обеспечивая непревзойденную однородность.

- Если ваш основной фокус — нанесение покрытий из сложных сплавов: Напыление идеально, поскольку оно физически переносит состав материала мишени непосредственно на подложку, не разрушая его.

- Если ваш основной фокус — создание твердого, плотного покрытия: Высокая кинетическая энергия напыляемых атомов гарантирует, что результирующая пленка будет плотно упакована и прочно прилипнет к поверхности подложки.

В конечном счете, понимание этих основных механизмов позволяет вам использовать напыление как высокоэффективный и точный инструмент для инженерии поверхностей в атомном масштабе.

Сводная таблица:

| Этап процесса напыления | Ключевой компонент | Основная функция |

|---|---|---|

| 1. Создание среды | Вакуумная камера и насос | Удаляет воздух для предотвращения загрязнения и обеспечения чистого пути для атомов. |

| 2. Введение среды | Инертный газ (например, аргон) | Предоставляет ионы, которые будут ускоряться для напыления материала мишени. |

| 3. Зажигание плазмы | Источник питания высокого напряжения | Ионизирует газ, создавая плазму из положительных ионов и свободных электронов. |

| 4. Столкновение и осаждение | Мишень (Катод) и Подложка | Ионы выбивают атомы мишени, которые проходят и формируют тонкую пленку на подложке. |

| Критическое усовершенствование | Магнетроны | Магниты захватывают электроны, создавая более плотную плазму для более быстрого и эффективного осаждения. |

Готовы к инженерии поверхностей в атомном масштабе?

KINTEK специализируется на передовом оборудовании и расходных материалах для напыления, разработанных с учетом точных потребностей лабораторий. Независимо от того, какова ваша цель — оптическая точность, изготовление микроэлектронных компонентов или создание твердых, долговечных покрытий — наши решения обеспечивают необходимую вам однородность, контроль и надежность.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши установки для напыления могут улучшить ваши исследования и разработки.

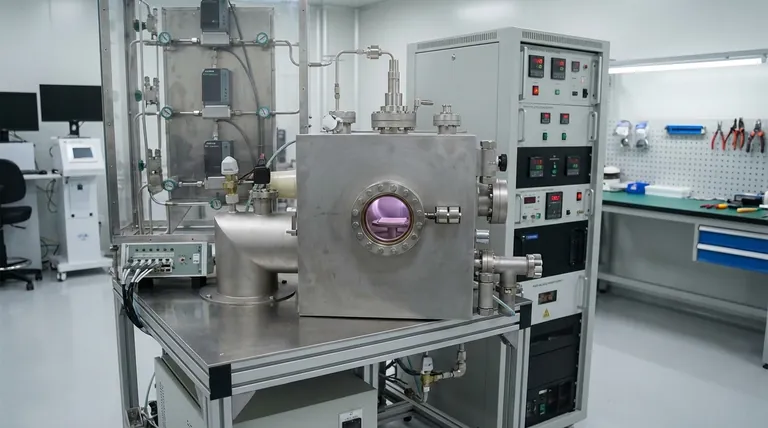

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Печь для искрового плазменного спекания SPS

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы (PECVD) с трубчатой печью

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

Люди также спрашивают

- Что такое физика распыления? Руководство по осаждению тонких пленок методом передачи импульса

- Как устроены полки внутри морозильной камеры сверхнизких температур для поддержания равномерности температуры? Обеспечение целостности образцов с помощью секционированных полок

- Какова основная функция лабораторной печи при обработке биомассы? Обеспечение точного анализа в пересчете на сухое вещество

- Какова цель лабораторной печи? Обеспечение точной высокотемпературной обработки

- Какова функция сушильной печи при обработке ZrB2-SiC? Обеспечение спекания керамики без дефектов

- Какова цель спекания? Превращение порошка в высокопроизводительные компоненты

- Каковы преимущества ВЧ-напыления перед ВЧ-напылением? Получите превосходные тонкие пленки для передовых применений

- В чем разница между плавлением и спеканием? Освоение методов соединения материалов