При электронно-лучевом испарении не существует единой рабочей температуры. Вместо этого процесс создает две отдельные и критически важные температурные зоны: чрезвычайно горячее локализованное пятно на исходном материале, вызывающее испарение, и гораздо более прохладная подложка, на которую осаждается материал. Исходный материал может нагреваться до температуры, значительно превышающей 3000°C, в то время как подложка может оставаться близкой к комнатной температуре.

Основная концепция, которую необходимо понять, заключается в том, что «температура» электронно-лучевого испарения — это не одно число, а рассказ о двух средах. Основное преимущество этой технологии заключается в ее способности создавать огромный температурный градиент между перегретым источником и прохладной подложкой, что позволяет наносить материалы с высокой температурой плавления на чувствительные поверхности.

Две критические температурные зоны

Чтобы понять процесс, вы должны различать температуру испаряемого материала и температуру поверхности, принимающей новую пленку.

Исходный материал: Локализованный перегрев

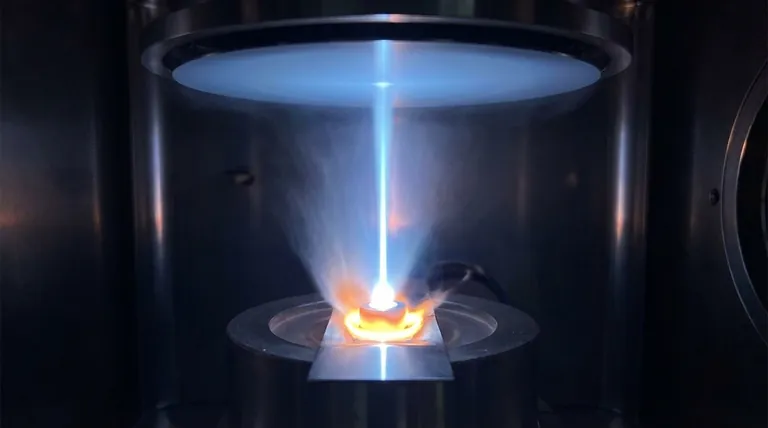

Электронный луч — это сильно сфокусированный поток энергии. Он попадает на очень маленькую область на поверхности исходного материала («шайба» или «слиток») в тигле.

Это интенсивное, локализованное подведение энергии нагревает этот небольшой участок до точки кипения, заставляя атомы сублимироваться или испаряться в вакуумную камеру. Эта температура полностью зависит от осаждаемого материала и может быть экстремальной, например, свыше 3400°C для вольфрама.

Подложка: Низкотемпературная среда

Одновременно подложка (пластина или компонент, на который наносится покрытие) располагается на расстоянии от источника. Поскольку нагрев очень локализован, а процесс происходит в высоком вакууме, на подложку передается очень мало тепла.

Это ключевое преимущество данной технологии. Температура подложки остается низкой, часто близкой к комнатной, что предотвращает повреждение таких деликатных компонентов, как пластик или уже существующие интегральные схемы. Упоминание о «низкой температуре подложки» подчеркивает это конкретное преимущество.

Почему эта разница температур имеет значение

Возможность разделения температур источника и подложки придает электронно-лучевому испарению его уникальные возможности и точность.

Создание высокочистых пленок

Чрезвычайно высокие температуры, достигаемые у источника, позволяют испарять материалы с очень высокой температурой плавления, такие как тугоплавкие металлы (вольфрам, тантал) и керамика (диоксид титана). Это трудно или невозможно сделать другими методами, такими как стандартное термическое испарение.

Защита чувствительных компонентов

Поскольку подложка остается прохладной, вы можете наносить проводящие или оптические пленки на материалы, которые были бы повреждены высоким теплом. Это критически важно для применений в органической электронике (OLED), медицинских устройствах и передовом производстве полупроводников.

Контроль скорости осаждения

Температура пятна источника, которая контролируется мощностью электронного луча, напрямую влияет на скорость испарения. Более высокая мощность луча создает более горячее пятно, которое высвобождает больше пара, что приводит к более быстрой скорости осаждения на подложке. Это обеспечивает точный рычаг для контроля толщины пленки.

Понимание компромиссов

Несмотря на свою мощь, температурная динамика электронно-лучевого испарения не лишена сложностей, требующих управления.

Нагрев подложки не равен нулю

Хотя подложка остается относительно прохладной, она не изолирована идеально. Она будет испытывать некоторое лучистое тепло от расплавленного исходного материала, особенно во время длительных циклов осаждения. Для высокоточных применений часто требуется активное охлаждение подложки для поддержания температурной стабильности.

Риск повреждения рентгеновскими лучами

Когда высокоэнергетический электронный луч попадает в исходный материал, он генерирует рентгеновские лучи в качестве побочного продукта. Эти рентгеновские лучи могут проникать сквозь подложку и потенциально повреждать чувствительные электронные устройства, что является известным фактором, который необходимо учитывать при изготовлении полупроводников.

Температуры, специфичные для материала

Важно помнить, что требуемая температура источника является свойством самого материала. Не существует универсальной настройки; процесс должен быть настроен специально под температуру кипения и тепловые свойства осаждаемого материала.

Как думать о температуре в вашем процессе

Ваш подход должен диктоваться вашей конечной целью, с акцентом либо на среду источника, либо на среду подложки.

- Если ваша основная цель — нанесение материалов с высокой температурой плавления: Ваша цель — подать достаточную мощность луча для достижения и поддержания температуры испарения материала у источника.

- Если ваша основная цель — защита деликатной подложки: Ваша главная забота — управление и часто активное охлаждение подложки, чтобы предотвратить влияние лучистого тепла на ваш компонент.

- Если ваша основная цель — точный контроль скорости: Температура источника, контролируемая мощностью луча, является вашим основным рычагом для регулировки скорости осаждения от 0,1 до 100 нм/минуту.

В конечном счете, овладение электронно-лучевым испарением означает управление этими различными температурными зонами для достижения ваших конкретных целей по материалу и подложке.

Сводная таблица:

| Температурная зона | Типичный диапазон | Ключевая функция |

|---|---|---|

| Исходный материал | > 3000°C (например, Вольфрам) | Локализованное испарение материалов с высокой температурой плавления |

| Подложка | Близко к комнатной температуре | Защита деликатных компонентов во время осаждения |

Готовы использовать точный контроль температуры электронно-лучевого испарения для задач по нанесению тонких пленок в вашей лаборатории? KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах, предоставляя инструменты и опыт для нанесения высокочистых пленок даже на самые чувствительные подложки. Работаете ли вы с тугоплавкими металлами, керамикой или деликатной электроникой, наши решения обеспечивают оптимальное управление процессом. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем улучшить ваши возможности нанесения покрытий!

Визуальное руководство

Связанные товары

- Испарительная лодочка из молибдена, вольфрама и тантала для высокотемпературных применений

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Тигель из проводящего нитрида бора для нанесения покрытий методом электронно-лучевого испарения, тигель из BN

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

Люди также спрашивают

- При какой температуре испаряется титан? Использование его исключительной термостойкости в аэрокосмической отрасли

- Что такое испаряемый материал? Ключ к прецизионному нанесению тонких пленок

- Что такое покрытие ступеней при термическом испарении? Избегайте отказа устройства с помощью правильного метода нанесения покрытий

- Как испарять металл? Освоение термического и электронно-лучевого испарения для тонких пленок

- Каковы недостатки физического осаждения из паровой фазы? Высокая стоимость, низкая скорость и ограничения покрытия

- Что такое процесс электронно-лучевого физического осаждения из паровой фазы? Руководство по получению тонких пленок высокой чистоты

- Какова разница между распылением (sputtering) и термическим испарением? Выберите правильный метод PVD для вашей тонкой пленки

- Можно ли испарить серебро? Освойте процесс PVD для высокоэффективных покрытий