По своей сути, синтез углеродных нанотрубок (УНТ) методом химического осаждения из газовой фазы (ХОВ) — это процесс «выращивания» трубок с нуля, из атомов. Он включает введение газообразного углеродсодержащего вещества в высокотемпературную камеру, где металлический катализатор расщепляет газ. Образующиеся атомы углерода затем собираются на подложке, формируя характерную цилиндрическую структуру нанотрубки.

Каталитический ХОВ стал доминирующим промышленным методом производства УНТ, поскольку он предлагает непревзойденный баланс между контролем структуры и экономической эффективностью. Однако этот контроль сопряжен со значительными эксплуатационными проблемами, в первую очередь связанными с высокими температурами и обращением с опасными материалами.

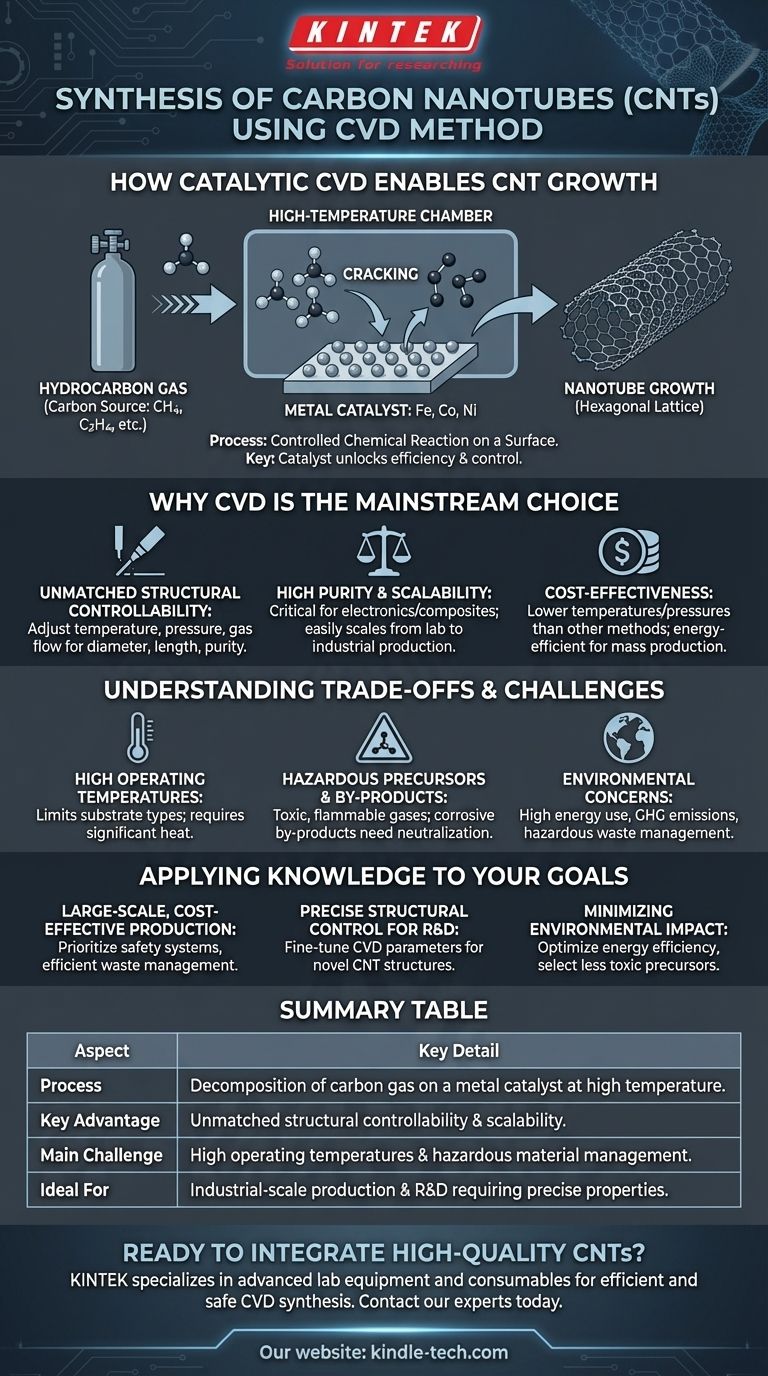

Как каталитический ХОВ обеспечивает рост УНТ

Процесс ХОВ — это не просто осаждение; это контролируемая химическая реакция на поверхности. Для УНТ включение катализатора является ключом, который запускает весь процесс, делая его более эффективным и управляемым.

Роль источника углерода

Процесс начинается с введения углеводородного газа, такого как метан, этилен или ацетилен, в реакционную камеру. Этот газ служит «сырьем» или исходным материалом, поставляя атомы углерода, необходимые для построения нанотрубок.

Функция металлического катализатора

Перед началом реакции подложка подготавливается тонким слоем наночастиц металлического катализатора, обычно железа, кобальта или никеля. При высоких температурах именно в этих каталитических частицах происходит основное действие. Они эффективно «расщепляют» углеводородный газ, поглощая атомы углерода.

Механизм роста

Как только наночастица катализатора насыщается углеродом, углерод начинает выпадать в осадок. Это осаждение происходит высокоорганизованным образом, формируя гексагональную решетку углеродной нанотрубки. Нанотрубка продолжает расти до тех пор, пока катализатор остается активным, а источник углерода подается.

Почему ХОВ является основным выбором для УНТ

Хотя существуют и другие методы, такие как дуговой разряд и лазерная абляция, ХОВ широко используется как в исследованиях, так и в коммерческом производстве благодаря сочетанию практических преимуществ.

Непревзойденный контроль структуры

Определяющим преимуществом ХОВ является контроль. Тщательно регулируя параметры процесса, такие как температура, давление, скорость потока газа и концентрация газа, операторы могут влиять на конечные свойства УНТ, такие как их диаметр, длина и чистота.

Высокая чистота и масштабируемость

ХОВ позволяет синтезировать УНТ высокой чистоты, что критически важно для применений в электронике и композитах. Что еще более важно, этот процесс легко масштабируется, что позволяет легче переходить от лабораторных экспериментов к крупнотоннажному промышленному производству, чем в случае с другими методами.

Экономическая эффективность

По сравнению с высокими требованиями к энергии при лазерной абляции или дуговом разряде, каталитический ХОВ может работать при более низких температурах и давлениях. Это делает его более энергоэффективным и, следовательно, более экономически выгодным методом для массового производства.

Понимание компромиссов и проблем

Ни один технический процесс не обходится без недостатков. Объективная оценка ХОВ требует признания его существенных проблем, которые в основном сосредоточены на безопасности и воздействии на окружающую среду.

Высокие рабочие температуры

Даже при наличии катализатора, снижающего температуру реакции, процесс все равно требует значительного нагрева. Эти высокие температуры могут ограничивать типы используемых подложек, поскольку многие материалы могут оказаться термически нестабильными.

Опасные прекурсоры и побочные продукты

Многие химические прекурсоры (газообразные источники углерода) высокотоксичны, легко воспламеняемы или опасны. Кроме того, в результате химических реакций могут образовываться токсичные и коррозионные побочные продукты, которые необходимо нейтрализовать, что усложняет и удорожает эксплуатацию.

Проблемы окружающей среды и экотоксичности

Процесс синтеза является основным источником потенциальной экотоксичности в жизненном цикле УНТ. Это связано с высоким энергопотреблением, выбросами парниковых газов и потреблением материалов, связанным как с самим процессом, так и с нейтрализацией его опасных отходов.

Применение этих знаний для достижения ваших целей

Ваш подход к использованию ХОВ должен определяться вашей конечной целью. Понимание сильных и слабых сторон метода позволяет согласовать вашу стратегию для достижения наилучшего результата.

- Если ваш основной фокус — крупномасштабное, экономически эффективное производство: ХОВ — очевидный выбор для промышленности, но вы должны уделить приоритетное внимание инвестициям в надежные системы безопасности и эффективное управление потоками отходов.

- Если ваш основной фокус — точный контроль структуры для НИОКР: Возможность тонкой настройки параметров ХОВ делает его идеальной платформой для экспериментов и разработки новых структур УНТ для конкретных применений.

- Если ваш основной фокус — минимизация воздействия на окружающую среду: Ваши усилия должны быть сосредоточены на оптимизации энергоэффективности и выборе наименее токсичных прекурсоров, поскольку эти факторы представляют собой основные недостатки процесса ХОВ.

Понимая как его мощные возможности, так и присущие ему проблемы, вы можете эффективно использовать метод ХОВ для достижения ваших конкретных целей по синтезу материалов.

Сводная таблица:

| Аспект | Ключевая деталь |

|---|---|

| Процесс | Разложение углеродного газа на металлическом катализаторе при высокой температуре |

| Ключевое преимущество | Непревзойденный контроль структуры и масштабируемость |

| Основная проблема | Высокие рабочие температуры и обращение с опасными материалами |

| Идеально подходит для | Промышленное производство и НИОКР, требующие точных свойств УНТ |

Готовы интегрировать высококачественные УНТ в свои исследования или производственную линию? KINTEK специализируется на предоставлении современного лабораторного оборудования и расходных материалов, необходимых для эффективного и безопасного синтеза методом ХОВ. Наш опыт гарантирует, что вы достигнете точного контроля структуры и чистоты, требуемых вашими проектами. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать специфические потребности вашей лаборатории в области нанотехнологий и материаловедения.

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- Каковы методы нанесения покрытий? Руководство по методам нанесения тонких пленок PVD и CVD

- Что такое метод осаждения в паровой фазе? Руководство по методам нанесения тонкопленочных покрытий PVD и CVD

- Каковы этапы процесса химического осаждения из паровой фазы (CVD)? Руководство по прецизионному нанесению тонких пленок

- Каков процесс вакуумного парофазного осаждения? Освоение нанесения тонких пленок методами CVD и PVD

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения