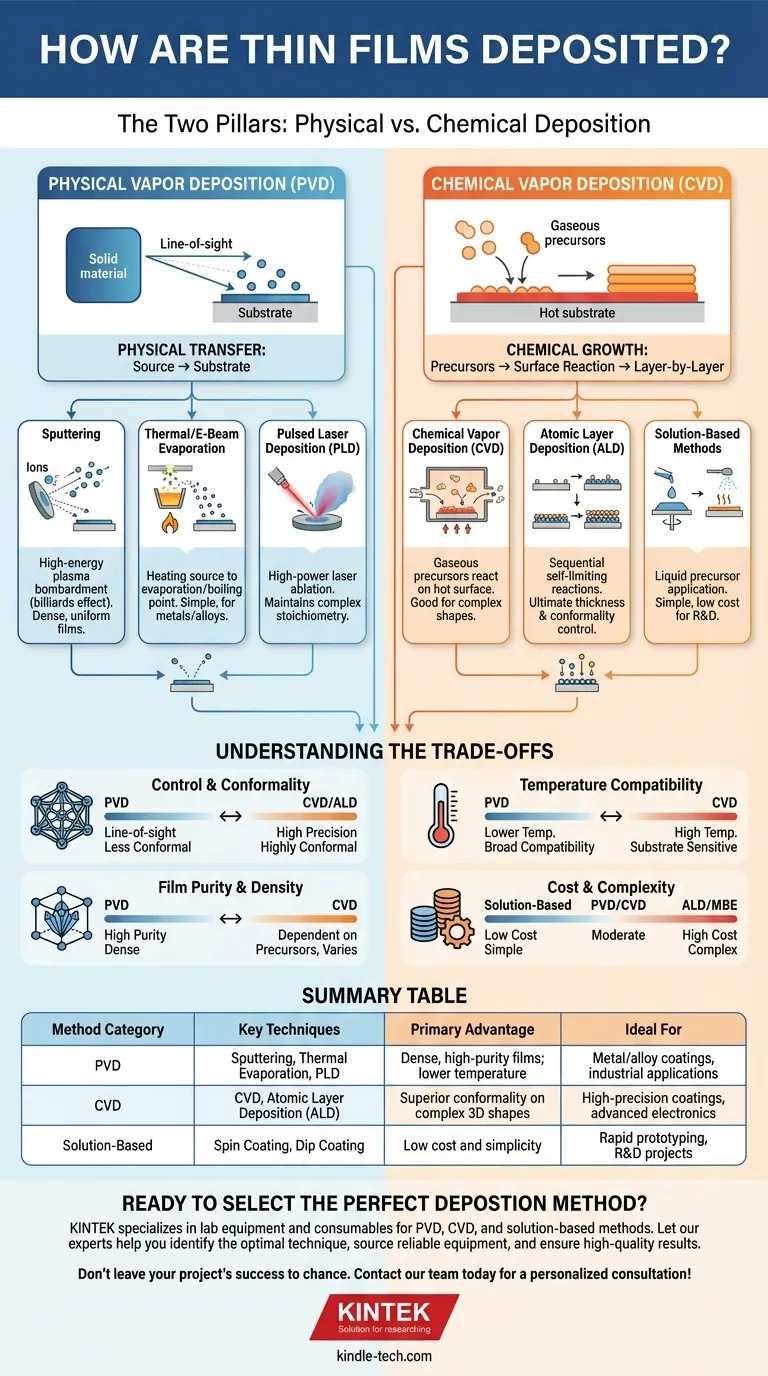

По своей сути, нанесение тонких пленок достигается с помощью двух основных семейств методов: физического осаждения из паровой фазы (PVD) и химического осаждения из газовой фазы (CVD). PVD включает физическую передачу материала от источника к подложке — представьте это как распыление отдельными атомами. В отличие от этого, CVD использует химические реакции между газами-прекурсорами на поверхности подложки для послойного роста пленки.

Основной выбор заключается не только в методе, но и в лежащем в его основе механизме. Выбор между процессом физической передачи (PVD) и процессом химического роста (CVD) является самым важным решением, поскольку он определяет свойства пленки, ее однородность и стоимость.

Два столпа: Физическое против Химического осаждения

Все методы нанесения тонких пленок попадают в одну из двух основных категорий. Понимание различий между ними является ключом к пониманию всей области.

Физическое осаждение из паровой фазы (PVD): Передача материала

Методы PVD перемещают твердый материал от источника («мишени») к подложке без изменения его химического состава. Часто это процессы с «прямой видимостью», что означает, что атомы движутся по прямой линии от источника к покрываемой поверхности.

Распыление (Sputtering)

Распыление — это очень универсальный рабочий метод PVD. Он использует высокоэнергетическую плазму (обычно из газа, такого как Аргон) для бомбардировки материала-мишени.

Эта бомбардировка действует как микроскопическая игра в бильярд, выбивая атомы из мишени. Эти выброшенные атомы затем проходят через вакуум и осаждаются на подложке, образуя плотную и однородную пленку.

Термическое испарение

Это один из концептуально самых простых методов. Исходный материал нагревается в вакуумной камере до тех пор, пока он не начнет испаряться или «кипеть».

Эти испаренные атомы проходят через вакуум и конденсируются на более холодной подложке, подобно пару, конденсирующемуся на холодном зеркале. Более продвинутая версия, Испарение электронным пучком, использует сфокусированный пучок электронов для нагрева материалов с очень высокой температурой плавления.

Импульсное лазерное осаждение (PLD)

В PLD мощный лазерный луч фокусируется на материале-мишени внутри вакуумной камеры. Интенсивная энергия мгновенно испаряет или «аблярует» небольшое количество материала, создавая шлейф плазмы.

Этот плазменный шлейф расширяется от мишени и осаждается в виде тонкой пленки на подложке. Этот метод отлично подходит для сохранения сложной стехиометрии многокомпонентных материалов.

Химические методы: Выращивание пленки

Методы химического осаждения используют химические реакции для создания пленки. Это часто позволяет лучше покрывать сложные, неровные поверхности.

Химическое осаждение из газовой фазы (CVD)

В типичном процессе CVD подложка помещается в реакционную камеру и нагревается. Затем вводятся газы-прекурсоры, содержащие необходимые элементы.

Эти газы вступают в реакцию на горячей поверхности подложки, образуя желаемую твердую пленку и летучие побочные продукты, которые затем откачиваются.

Атомно-слоевое осаждение (ALD)

ALD — это усовершенствованная форма CVD, которая обеспечивает максимальный контроль над толщиной пленки и конформностью. Она наращивает пленку по одному атомному слою за раз.

Процесс использует последовательность самоограничивающихся химических реакций. Каждый шаг добавляет ровно один монослой материала, что обеспечивает беспрецедентную точность и возможность идеального покрытия чрезвычайно сложных 3D-структур.

Методы на основе растворов (Золь-гель, Нанесение центрифугированием)

Это жидкофазные химические методы, которые часто ценятся за их простоту и низкую стоимость. Они включают нанесение жидкого прекурсора — золя или геля — на подложку.

Для нанесения используются такие методы, как нанесение центрифугированием (вращение подложки для распределения жидкости), нанесение погружением (погружение в раствор) или напыление пиролизом. Затем пленка формируется путем сушки и термической обработки подложки для затвердевания прекурсора в его окончательной форме.

Понимание компромиссов

Выбор метода осаждения — это вопрос инженерных компромиссов. Ни один метод не является лучшим для каждого применения.

Контроль и конформность

Процессы CVD, и особенно ALD, превосходны в создании высококонформных пленок. Это означает, что они могут равномерно покрывать сложные канавки с высоким соотношением сторон и 3D-формы. Методы PVD в значительной степени зависят от прямой видимости и с трудом покрывают «затененные» области.

Температура и совместимость с подложкой

Многие процессы CVD требуют очень высоких температур для запуска химических реакций. Это может повредить чувствительные подложки, такие как полимеры или некоторые электронные компоненты. Методы PVD, такие как распыление, часто могут выполняться при гораздо более низких температурах, что делает их более универсально совместимыми.

Чистота и плотность пленки

Методы PVD, особенно распыление, известны тем, что производят очень плотные пленки с высокой чистотой. Качество пленки CVD сильно зависит от чистоты газов-прекурсоров и точного контроля условий реакции.

Стоимость и сложность

Методы на основе растворов, как правило, самые дешевые и простые, что делает их идеальными для исследований и разработок. Распыление и термическое испарение представляют собой умеренную стоимость для высококачественного промышленного производства. ALD и Молекулярно-лучевая эпитаксия (MBE), метод PVD в сверхвысоком вакууме, находятся на самом высоком уровне стоимости и сложности, зарезервированы для передовых применений.

Принятие правильного решения для вашей цели

Основной движущий фактор вашего применения определит наилучшую стратегию осаждения.

- Если ваш основной фокус — максимальная точность и равномерное покрытие сложных форм: Атомно-слоевое осаждение (ALD) является превосходным выбором благодаря своему контролю на ангстремном уровне, слой за слоем.

- Если ваш основной фокус — нанесение плотных, высококачественных металлических или легированных пленок для промышленного использования: Распыление обеспечивает надежный и универсальный баланс производительности и стоимости.

- Если ваш основной фокус — быстрое прототипирование или низкозатратные лабораторные эксперименты: Методы на основе растворов, такие как нанесение центрифугированием или погружением, обеспечивают самую простую и доступную отправную точку.

- Если ваш основной фокус — выращивание сверхчистых кристаллических пленок для передовой электроники или исследований: MBE или специализированный процесс CVD являются отраслевыми стандартами.

Понимание этих основных принципов позволяет вам выйти за рамки простого знания методов и стратегически выбирать правильный инструмент для вашей конкретной инженерной задачи.

Сводная таблица:

| Категория метода | Ключевые методы | Основное преимущество | Идеально подходит для |

|---|---|---|---|

| Физическое осаждение из паровой фазы (PVD) | Распыление, Термическое испарение, PLD | Плотные пленки высокой чистоты; более низкая температура | Металлические/легированные покрытия, промышленные применения |

| Химическое осаждение из газовой фазы (CVD) | CVD, Атомно-слоевое осаждение (ALD) | Превосходная конформность на сложных 3D-формах | Высокоточные покрытия, передовая электроника |

| Методы на основе растворов | Нанесение центрифугированием, Нанесение погружением | Низкая стоимость и простота | Быстрое прототипирование, НИОКР проекты |

Готовы выбрать идеальный метод осаждения для вашего проекта?

Выбор правильной технологии нанесения тонких пленок имеет решающее значение для достижения свойств пленки, однородности и экономической эффективности, которые требуются вашему проекту. KINTEK специализируется на предоставлении лабораторного оборудования и расходных материалов, необходимых вам для успеха, независимо от того, работаете ли вы с PVD, CVD или методами на основе растворов.

Позвольте нашим экспертам помочь вам:

- Определить оптимальную технику для вашего конкретного материала и подложки.

- Найти надежное оборудование для распыления, испарения, ALD и многого другого.

- Обеспечить оснащение вашей лаборатории для получения высококачественных, воспроизводимых результатов.

Не оставляйте успех вашего проекта на волю случая. Свяжитесь с нашей командой сегодня для получения индивидуальной консультации!

Визуальное руководство

Связанные товары

- Система оборудования для химического осаждения из газовой фазы CVD, скользящая трубчатая печь PECVD с жидкостным газификатором, установка PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- Какого цвета бриллианты CVD? Понимание процесса от коричневого оттенка до бесцветной красоты

- В чем разница между PECVD и CVD? Выберите правильный метод осаждения тонких пленок

- Каков процесс вакуумного парофазного осаждения? Освоение нанесения тонких пленок методами CVD и PVD

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Каковы этапы процесса химического осаждения из паровой фазы (CVD)? Руководство по прецизионному нанесению тонких пленок