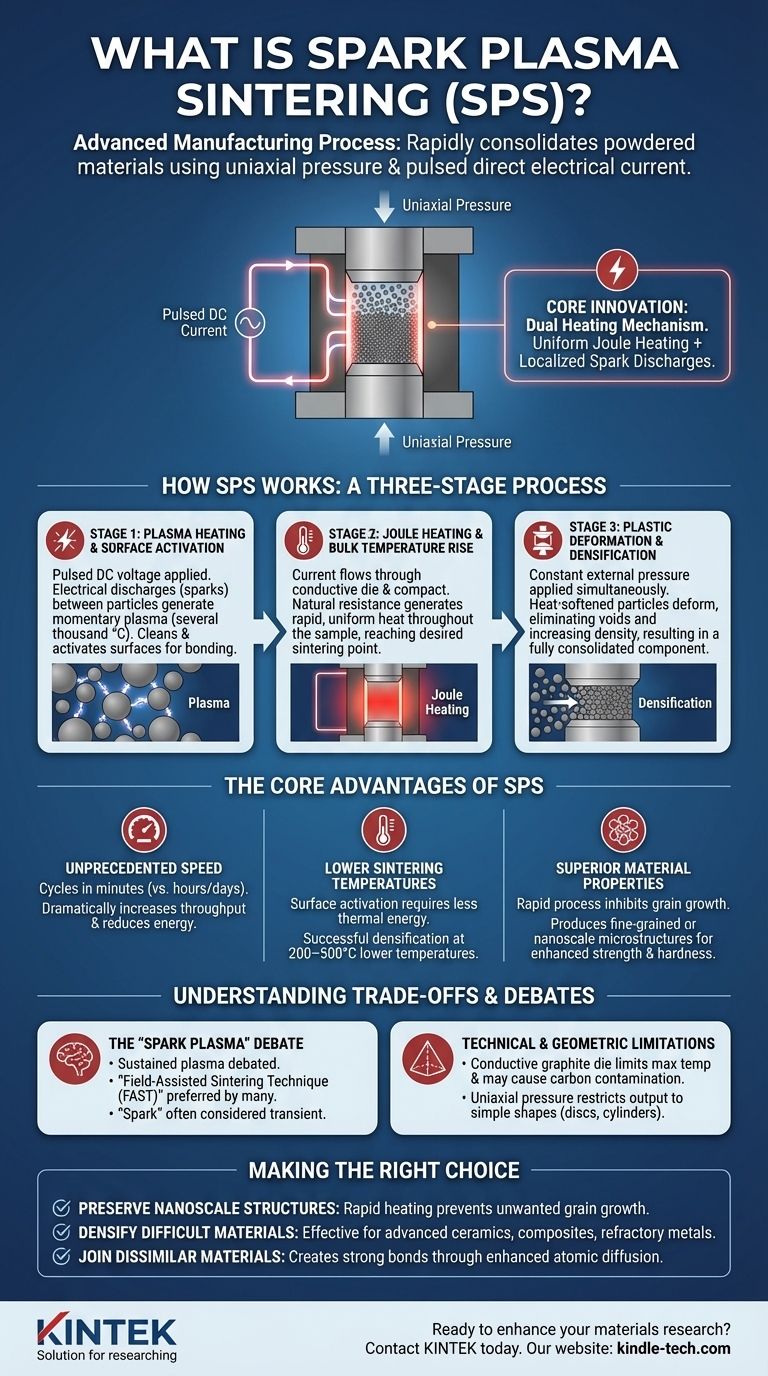

По своей сути, искровое плазменное спекание (SPS) — это передовой производственный процесс, который использует комбинацию одноосного давления и импульсного постоянного электрического тока для быстрого консолидации порошковых материалов в плотное твердое тело. В отличие от обычных печей, которые медленно нагревают материалы снаружи, SPS пропускает ток непосредственно через порошок и его контейнер, генерируя интенсивное тепло внутри и в точках контакта между частицами. Этот метод позволяет достичь полного уплотнения за считанные минуты при температурах на 200–500°C ниже, чем при традиционных методах спекания.

Центральное новшество SPS — это его двойной механизм нагрева. Он сочетает равномерный, объемный джоулев нагрев с локализованными, высокотемпературными искровыми разрядами между частицами порошка, что является синергией, которая значительно ускоряет процесс спекания, сохраняя при этом мелкозернистую микроструктуру материала.

Как работает SPS: трехстадийный процесс

Процесс SPS — это сложная эволюция традиционного горячего прессования. Введение электрического тока принципиально меняет способ подачи энергии в материал, что приводит к высокоэффективному и контролируемому циклу уплотнения.

Стадия 1: Плазменный нагрев и активация поверхности

Процесс начинается с подачи импульсного постоянного напряжения на рыхлый порошковый компактированный материал. В начальные моменты электрические разряды (искры) проскакивают через крошечные зазоры между отдельными частицами порошка.

Эти разряды генерируют кратковременную, локализованную плазму с температурами, достигающими нескольких тысяч градусов Цельсия. Этот интенсивный нагрев очищает поверхности частиц путем испарения загрязняющих веществ и активирует материал, создавая идеальные условия для образования связей.

Стадия 2: Джоулев нагрев и повышение объемной температуры

По мере того как электрический ток продолжает течь, он проходит как через проводящую графитовую матрицу, так и, если он проводящий, через сам материал. Естественное электрическое сопротивление этих компонентов генерирует быстрый и равномерный нагрев по всему объему образца.

Этот эффект, известный как джоулев нагрев, отвечает за повышение общей температуры материала до желаемой точки спекания, делая его мягким и податливым.

Стадия 3: Пластическая деформация и уплотнение

Одновременно со стадиями нагрева применяется постоянное внешнее давление. Эта сила в сочетании с размягченным нагревом материалом приводит к деформации и сжатию частиц порошка.

Эта пластическая деформация устраняет пустоты и поры между частицами, заставляя их вступать в тесный контакт. Этот заключительный механический этап быстро увеличивает плотность материала, что приводит к получению твердого, полностью консолидированного компонента.

Основные преимущества метода SPS

Уникальные механизмы SPS обеспечивают значительные преимущества по сравнению с обычным спеканием в печи, позволяя создавать материалы, которые ранее было трудно или невозможно изготовить.

Беспрецедентная скорость

Циклы SPS завершаются за считанные минуты, тогда как обычное спекание может занимать многие часы или даже дни. Это значительно увеличивает пропускную способность и снижает потребление энергии.

Более низкие температуры спекания

Активация поверхности от начального плазменного эффекта означает, что для связывания частиц требуется меньше тепловой энергии. Это позволяет успешно уплотнять материалы при значительно более низких общих температурах, что крайне важно для термочувствительных материалов.

Превосходные свойства материала

Чрезвычайная скорость процесса SPS препятствует росту зерен — распространенной проблеме при медленном высокотемпературном спекании, которая может ухудшить механические свойства. SPS постоянно производит материалы с мелкозернистой или даже наноразмерной микроструктурой, что приводит к повышению прочности, твердости и производительности.

Понимание компромиссов и дебатов

Хотя SPS является мощным инструментом, он не является универсальным решением, и его точные механизмы все еще являются предметом научных дискуссий.

Дебаты о "искровой плазме"

Существование устойчивой "плазмы" на протяжении всего процесса является предметом жарких дебатов. Многие исследователи предпочитают более описательный термин Техника спекания с помощью электрического поля (FAST), поскольку эффекты электрического поля и джоулева нагрева неоспоримы. "Искра" в основном считается переходным явлением, которое происходит только в самом начале процесса.

Технические и геометрические ограничения

Процесс SPS основан на использовании проводящей матрицы, которая обычно изготавливается из графита. Это может ограничивать максимальную температуру обработки и вызывать загрязнение углеродом некоторых реактивных материалов. Кроме того, использование одноосного давления обычно ограничивает производство простыми геометрическими формами, такими как диски и цилиндры.

Правильный выбор для вашей цели

Технология SPS превосходна в определенных сценариях, предлагая уникальные возможности для разработки передовых материалов.

- Если ваша основная цель — сохранение наноразмерных или мелкозернистых структур: SPS идеален благодаря быстрому нагреву и коротким циклам, которые предотвращают нежелательный рост зерен.

- Если ваша основная цель — уплотнение трудноспекаемых материалов: Сочетание давления, джоулева нагрева и активации поверхности делает SPS высокоэффективным для передовой керамики, композитов и тугоплавких металлов.

- Если ваша основная цель — соединение разнородных материалов: SPS предлагает уникальную возможность создания прочных керамико-металлических или керамико-керамических связей за счет усиленной атомной диффузии.

Используя уникальное сочетание тепла, давления и электрических эффектов, искровое плазменное спекание предоставляет мощный инструмент для изготовления материалов нового поколения с превосходными свойствами.

Сводная таблица:

| Ключевая особенность | Как SPS это достигает | Ключевое преимущество |

|---|---|---|

| Скорость | Прямой внутренний джоулев нагрев и плазменная активация | Время цикла — минуты против часов/дней |

| Температура | Эффективная активация поверхности и объемный нагрев | Спекание при температурах на 200–500°C ниже |

| Микроструктура | Быстрый процесс препятствует росту зерен | Сохраняет мелкозернистые или наноразмерные структуры |

| Материалы | Эффективен для керамики, композитов, тугоплавких металлов | Позволяет уплотнять трудноспекаемые материалы |

Готовы улучшить свои исследования материалов с помощью передового спекания? KINTEK специализируется на предоставлении современного лабораторного оборудования, включая решения для спекания, для удовлетворения высоких требований современных лабораторий. Наш опыт поможет вам достичь превосходных свойств материалов с эффективностью и точностью. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваше конкретное применение и ускорить процесс разработки!

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Что такое искровое плазменное спекание полимеров? Быстрое создание плотных, высокоэффективных материалов

- В чем разница между искровым плазменным спеканием и обычным спеканием? Руководство по созданию более быстрых и качественных материалов

- Что такое метод плазменного спекания? Откройте для себя быстрое производство материалов высокой плотности

- Каковы области применения искрового плазменного спекания? Быстрое изготовление передовых материалов при низких температурах

- Что такое процесс искрового плазменного спекания? Быстрый путь к получению плотных мелкозернистых материалов