Короче говоря, процесс спекания использует печь для превращения спрессованного порошка в твердую, плотную массу путем нагрева. Важно отметить, что это делается при температуре ниже точки плавления материала, что приводит к сплавлению частиц посредством атомной диффузии, а не путем плавления и повторного затвердевания.

Основной принцип спекания заключается не в плавлении материала, а в придании его атомам достаточной энергии для перемещения через границы частиц. Эта миграция устраняет поры между частицами, создавая прочный, единый компонент из порошка.

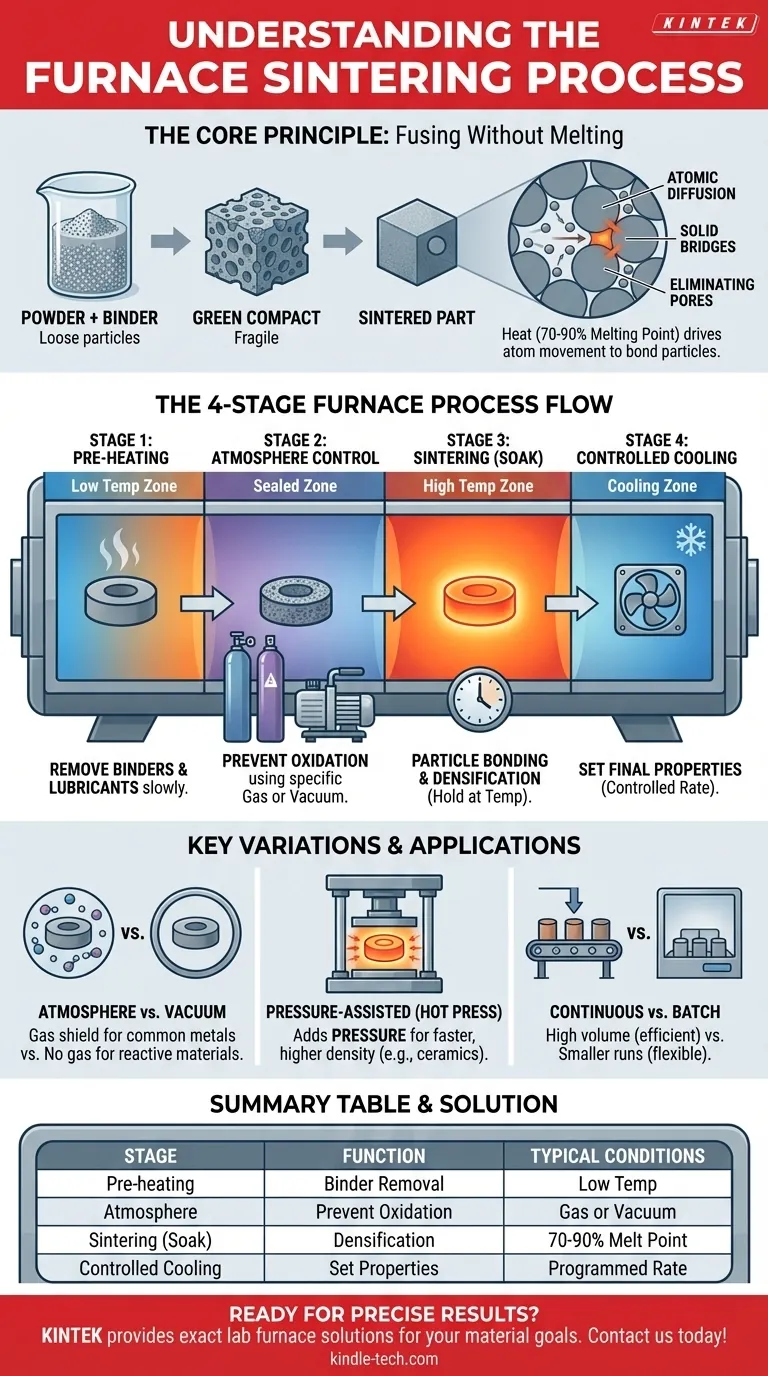

Основной принцип: Сплавление без плавления

Чтобы по-настоящему понять спекание, вы должны уяснить его фундаментальный механизм. Это процесс твердофазного превращения, движимый теплом и, в некоторых случаях, давлением.

От порошка к твердому телу

Отправной точкой всегда является материал в порошкообразной форме. Этот порошок часто смешивают со связующим веществом и прессуют в желаемую форму, известную как «сырая заготовка» или «зеленая деталь». Эта первоначальная деталь хрупкая и сильно пористая.

Роль тепла

Тепло является основным катализатором спекания. Печь повышает температуру сырой заготовки до точной точки, обычно 70-90% от ее абсолютной температуры плавления.

Механизм атомной диффузии

При этой повышенной температуре атомы внутри материала становятся сильно возбужденными. Они получают достаточно энергии для миграции или диффузии через точки контакта, где соприкасаются отдельные частицы порошка. Это движение атомов эффективно строит «мосты» между частицами.

Цель: Уплотнение

По мере того как эти мосты формируются и расширяются, частицы сближаются. Этот процесс устраняет пустое пространство, или поры, между частицами. Результатом является значительное увеличение плотности и прочности детали, часто сопровождающееся предсказуемым количеством усадки.

Ключевые стадии спекания в печи

Хотя конкретные параметры варьируются в зависимости от материала, процесс в печи следует четкому, многоступенчатому пути. Многие современные промышленные печи спроектированы с различными зонами для непрерывного выполнения этих стадий.

Стадия 1: Предварительный нагрев и удаление связующего

Первая фаза нагрева — это низкотемпературный этап. Его цель — медленно выжечь любые смазочные материалы или органические связующие вещества, используемые на начальной стадии уплотнения. Слишком быстрое выполнение этого может повредить деталь.

Стадия 2: Контроль атмосферы

По мере повышения температуры контроль внутренней атмосферы печи становится критически важным. Для предотвращения окисления материала или других нежелательных химических реакций при высоких температурах используется определенный газ (например, азот или аргон) или вакуум. Это обеспечивает химическую чистоту материала.

Стадия 3: Спекание (выдержка при температуре)

Это главное событие. Печь выдерживает материал при точной температуре спекания в течение заданного периода. В течение этого «времени выдержки» атомная диффузия наиболее активна, что приводит к связыванию частиц, уменьшению пор и уплотнению детали в твердую массу.

Стадия 4: Контролируемое охлаждение

Наконец, деталь охлаждается строго контролируемым образом. Скорость охлаждения может быть столь же важна, как и температура нагрева, для определения окончательных металлургических свойств, таких как твердость и прочность, готового компонента.

Понимание ключевых вариаций

Не все процессы спекания идентичны. Оборудование и параметры адаптируются в зависимости от материала и желаемого результата.

Атмосферное и вакуумное спекание

Атмосферная печь окружает деталь специфическим, нереактивным газом для ее защиты. Вакуумная печь удаляет все газы, что критически важно для высокореактивных металлов, которые могут быть загрязнены даже следовыми количествами атмосферных газов.

Спекание с помощью давления

Некоторые процессы, такие как горячее прессование, прикладывают высокое внешнее давление к детали во время ее нагрева. Это давление механически сжимает частицы, что может значительно ускорить уплотнение, позволить использовать более низкие температуры спекания и достичь почти идеальной плотности, особенно в передовой керамике.

Непрерывные и периодические печи

Для крупносерийного производства распространены непрерывные печи. Детали перемещаются по конвейерной ленте через различные зоны, каждая из которых настроена на определенную температуру и атмосферу, соответствующую стадии процесса спекания. Периодические печи обрабатывают одну загрузку за раз, что больше подходит для небольших партий или сложных профилей нагрева.

Правильный выбор для вашей цели

Идеальный подход к спеканию полностью диктуется материалом, с которым вы работаете, и конечными свойствами, которые требуются вашему компоненту.

- Если ваша основная цель — крупносерийное производство обычных металлических деталей: Непрерывная атмосферная печь обеспечивает наиболее эффективное и экономичное решение.

- Если ваша основная цель — достижение максимальной плотности в передовой керамике: Горячее прессование, сочетающее высокий нагрев и давление, является необходимым подходом.

- Если ваша основная цель — обработка высокореактивных или специальных металлов: Вакуумная печь необходима для предотвращения окисления и обеспечения чистоты материала.

В конечном итоге, спекание — это точный термический процесс, который позволяет создавать прочные, сложные детали с заданной формой из простых порошков.

Сводная таблица:

| Стадия спекания | Ключевая функция | Типичные условия |

|---|---|---|

| Предварительный нагрев | Удаление связующего/смазки | Низкая температура |

| Контроль атмосферы | Предотвращение окисления/загрязнения | Специфический газ или вакуум |

| Спекание (выдержка) | Связывание частиц и уплотнение | 70-90% от точки плавления |

| Контролируемое охлаждение | Установка окончательных свойств материала | Запрограммированная скорость охлаждения |

Готовы достичь точных, высококачественных результатов с вашими порошковыми материалами? KINTEK специализируется на лабораторном оборудовании и расходных материалах, предоставляя именно ту печную технологию — от атмосферных до вакуумных систем и систем горячего прессования — которая необходима вашей лаборатории для успешного спекания. Позвольте нашим экспертам помочь вам выбрать правильное решение для вашего материала и производственных целей. Свяжитесь с KINTEK сегодня, чтобы обсудить ваше применение!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для искрового плазменного спекания SPS

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Каковы недостатки азотирования? Основные ограничения каждого метода процесса

- Прочнее ли паяные соединения, чем сварные? Выбор правильного метода соединения для вашей сборки

- Что такое процесс спекания? Руководство по сплавлению порошков в высокоэффективные детали

- Как спекание влияет на размер зерна? Управление микроструктурой для получения более прочных материалов

- Можно ли паять алюминий и сталь? Освоение металлургических проблем для прочного соединения

- Как вакуумная печь помогает в диффузионной сварке титана? Откройте для себя производство высокоэффективных многослойных ламинатов

- Почему высокоточная печь необходима для термообработки стали T91? Обеспечение термической стабильности при 1050°C и 770°C

- Какова функция высокотемпературной печи для отжига? Восстановление коррозионной стойкости аустенитной нержавеющей стали