В инженерии спекание — это термический процесс, который преобразует порошок в твердую, плотную массу с помощью тепла. Ключевой принцип заключается в том, что материал нагревается до высокой температуры, которая ниже его точки плавления. Это подводимая энергия заставляет отдельные частицы порошка связываться друг с другом, уменьшая пустое пространство между ними и создавая целостный объект.

Спекание — это больше, чем просто затвердевание; это фундаментальный производственный инструмент для точного формирования внутренней структуры материала — его микроструктуры. Этот контроль над такими свойствами, как плотность, пористость и размер зерна, делает спекание незаменимым для создания высокоэффективных компонентов, которых невозможно достичь традиционными методами плавления и литья.

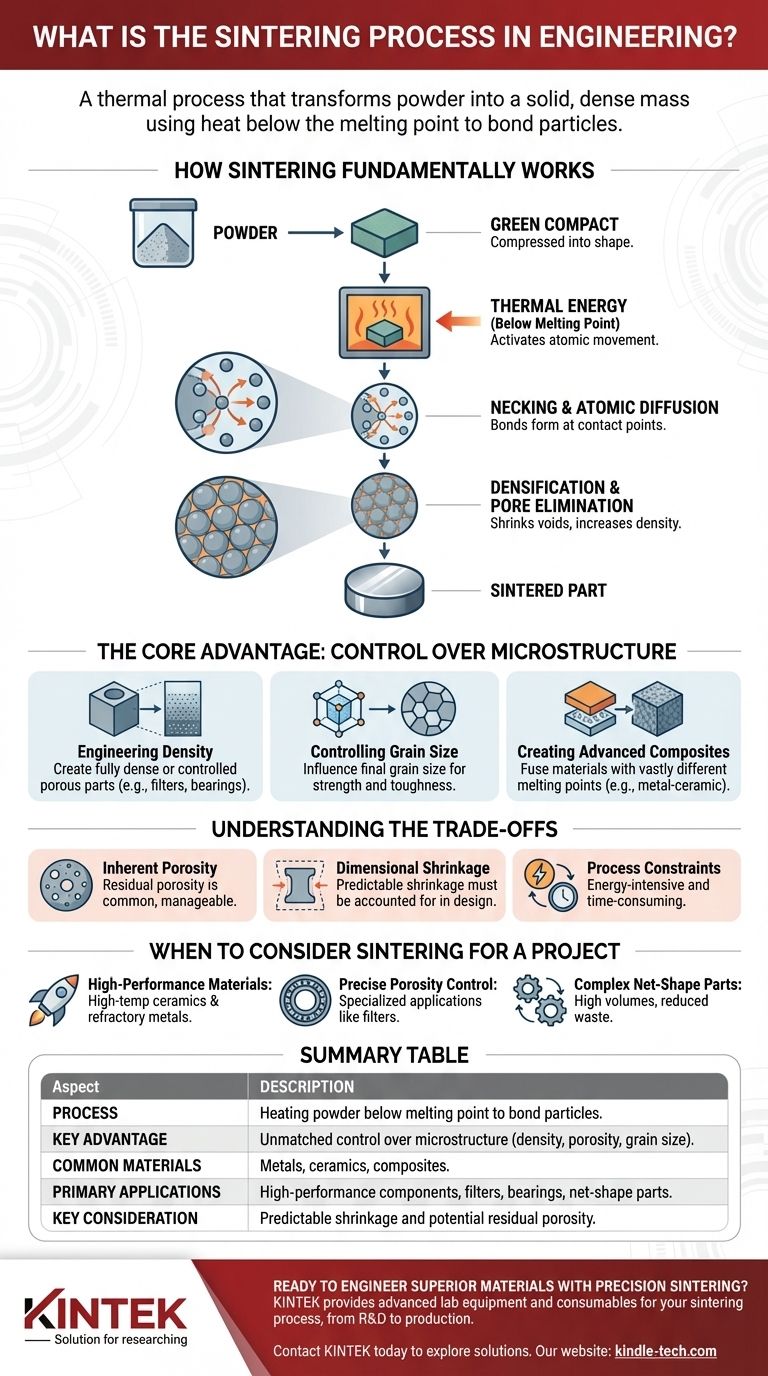

Как фундаментально работает спекание

Спекание — это процесс, движимый механизмами на атомном уровне. Он снижает поверхностную энергию скопления частиц, заменяя границы твердое тело-газ границами твердое тело-твердое тело с более низкой энергией.

Отправная точка: Спрессованный порошок

Процесс начинается с тонкого порошка желаемого материала, такого как металл, керамика или композит. Этот порошок обычно прессуется в желаемую форму, часто называемую «зеленым компактом» или «зеленым телом», который хрупок, но сохраняет свою форму.

Роль тепловой энергии

Когда зеленый компакт нагревается в печи, тепловая энергия активирует движение атомов. Атомы не статичны; эта энергия позволяет им мигрировать и диффундировать по поверхностям и границам частиц порошка.

Атомная диффузия и «шейкообразование»

Самый критический этап — это образование связей, или «шейки», в точках контакта между соседними частицами. Атомы диффундируют к этим точкам контакта, фактически создавая мосты, которые сплавляют частицы вместе.

Уплотнение и устранение пор

По мере роста этих шеек они стягивают центры частиц ближе друг к другу. Это действие систематически уменьшает пустоты, или поры, которые существовали между частицами в исходном компакте. Результатом является значительное увеличение общей плотности и прочности материала.

Основное преимущество: Контроль над микроструктурой

Истинная сила спекания заключается в его способности определять конечные свойства материала путем контроля его внутренней архитектуры. Это то, чего не могут достичь с такой же точностью плавление и литье, которые создают однородную жидкость, которая затем затвердевает.

Проектирование желаемой плотности

Тщательно контролируя температуру, время и атмосферу процесса спекания, инженеры могут остановить уплотнение в определенной точке. Это позволяет создавать либо полностью плотные, беспористые детали, либо компоненты с определенным, контролируемым уровнем пористости для таких применений, как фильтры или самосмазывающиеся подшипники.

Контроль размера зерна

Условия спекания напрямую влияют на конечный размер зерна кристаллической структуры материала. Как правило, меньшие размеры зерен приводят к большей прочности и вязкости. Спекание предоставляет рычаг для оптимизации этого критического свойства для требовательных применений.

Создание передовых композитов

Спекание исключительно полезно для создания композитных материалов из порошков с сильно различающимися температурами плавления, таких как металлокерамические композиты. Эти материалы невозможно было бы объединить простым совместным плавлением, но спекание позволяет сплавить их в единый функциональный компонент.

Понимание компромиссов

Несмотря на свою мощь, спекание не является универсальным решением. Для его эффективного применения важно понимать его присущие ограничения.

Внутренняя пористость

Достижение 100% теоретической плотности чрезвычайно затруднительно и часто нерентабельно. Большинство спеченных деталей содержат небольшое количество остаточной пористости, которая может стать потенциальной точкой механического отказа, если ее не контролировать.

Усадка по размерам

Процесс уплотнения неизбежно приводит к усадке детали. Эту усадку необходимо точно предсказать и учесть при первоначальном проектировании формы для зеленого компакта, чтобы гарантировать, что конечная деталь соответствует допускам по размерам.

Ограничения процесса

Спекание может быть энергоемким и длительным процессом. Первоначальная стоимость производства высококачественных тонких порошков и капитальные затраты на высокотемпературные печи должны быть оправданы требованиями к производительности конечного компонента.

Когда следует рассмотреть спекание для проекта

Ваше решение об использовании спекания должно определяться конкретными целями производительности вашего компонента.

- Если ваш основной фокус — создание деталей из высокоэффективной керамики или тугоплавких металлов: Спекание часто является единственным жизнеспособным методом, поскольку эти материалы имеют слишком высокие температуры плавления для традиционного литья.

- Если ваш основной фокус — точный контроль пористости и плотности: Спекание обеспечивает непревзойденный контроль для специализированных применений, таких как фильтры, самосмазывающиеся подшипники или определенные электронные компоненты.

- Если ваш основной фокус — производство сложных деталей из металла готовой формы в больших объемах: Порошковая металлургия с использованием спекания может быть более рентабельной, чем механическая обработка, поскольку она значительно снижает отходы материала и потребность во вторичной обработке.

В конечном счете, спекание предоставляет мощный путь для проектирования свойств материала, начиная с атомного уровня, создавая компоненты, оптимизированные по производительности.

Сводная таблица:

| Аспект | Описание |

|---|---|

| Процесс | Нагрев порошка ниже точки плавления для связывания частиц в твердую массу. |

| Ключевое преимущество | Непревзойденный контроль над микроструктурой материала (плотность, пористость, размер зерна). |

| Распространенные материалы | Металлы, керамика и композиты (например, металлокерамика). |

| Основные применения | Высокоэффективные компоненты, фильтры, самосмазывающиеся подшипники, сложные детали готовой формы. |

| Ключевое соображение | Включает предсказуемую усадку и потенциал для остаточной пористости. |

Готовы создавать превосходные материалы с помощью прецизионного спекания?

Спекание — это ключ к созданию высокоэффективных компонентов с заданными свойствами, которые невозможно получить традиционными методами. KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для совершенствования вашего процесса спекания, от НИОКР до производства.

Независимо от того, работаете ли вы с передовой керамикой, тугоплавкими металлами или сложными композитами, наш опыт поможет вам оптимизировать плотность, прочность и микроструктуру. Давайте обсудим, как мы можем поддержать ваши конкретные лабораторные потребности.

Свяжитесь с KINTEK сегодня, чтобы изучить подходящие решения для вашего проекта.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Печь для искрового плазменного спекания SPS

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

Люди также спрашивают

- Как воздушное охлаждение в высокотемпературных печах влияет на твердость сплавов? Экспертные мнения о процессах нормализации

- Как высокотемпературная печь способствует термообработке сварных соединений (PWHT) стали 2.25Cr-1Mo? Обеспечение целостности и стабильности сварных швов

- Что такое процесс пиролиза? Превращение отходов в энергию и ценные материалы

- Как отжиг влияет на твердость? Наука о смягчении металлов для улучшения обрабатываемости

- Два метода упрочнения: Сквозное упрочнение против поверхностного упрочнения

- Каков рабочий механизм реактора для аноксического пиролиза? Ключ к производству зеленого водорода

- Каковы 5 процессов термической обработки? Отжиг, закалка, отпуск и многое другое

- Что такое вакуумная печь для термообработки? Достижение непревзойденной чистоты и контроля