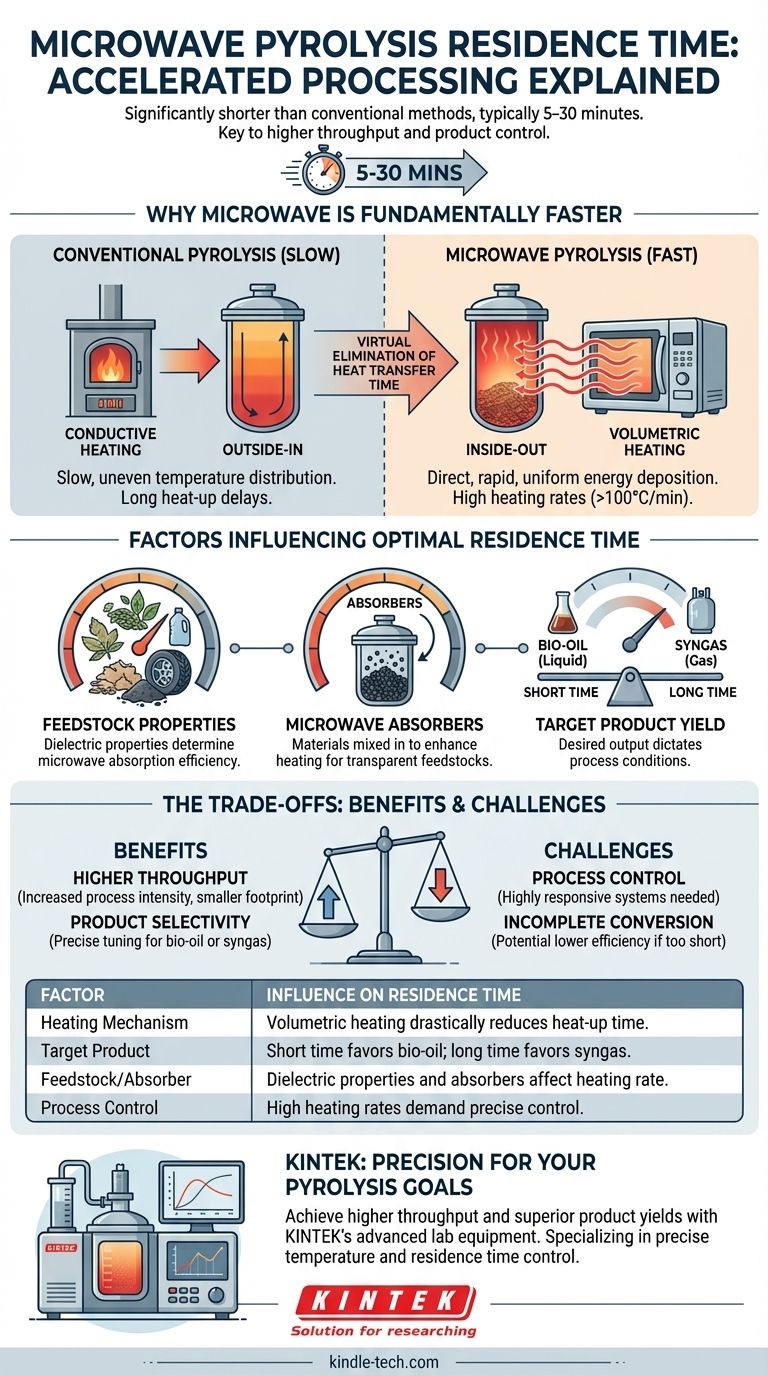

Короче говоря, время пребывания при микроволновом пиролизе значительно короче, чем при обычных методах, и обычно составляет от 5 до 30 минут. Это ускоренная обработка является прямым результатом уникального способа передачи энергии микроволнами, который позволяет чрезвычайно быстро и равномерно нагревать сырье.

Основное преимущество микроволнового пиролиза – его скорость. Нагревая материал объемно — изнутри наружу — он значительно сокращает время, необходимое для достижения температур реакции, что обеспечивает более короткое время пребывания, что, в свою очередь, приводит к более высокой производительности и иному распределению продуктов по сравнению с более медленным, обычным нагревом.

Роль времени пребывания в пиролизе

Время пребывания — это средняя продолжительность, в течение которой частица сырья находится в высокотемпературной зоне реакции пиролизного реактора. Это критический параметр, который напрямую определяет результат процесса.

Определение пути реакции

После первоначального распада сырья (первичное разложение) образующиеся горячие пары могут подвергаться дальнейшим реакциям (вторичному крекингу), если они остаются в горячей зоне.

Короткое время пребывания быстро удаляет эти пары из реактора. Это минимизирует вторичный крекинг и, как правило, способствует получению жидкого бионефти.

Длительное время пребывания удерживает пары в горячей зоне, способствуя вторичному крекингу. Это расщепляет более крупные конденсируемые молекулы на более мелкие неконденсируемые газы, тем самым увеличивая выход синтез-газа за счет бионефти.

Почему микроволновый пиролиз принципиально быстрее

Короткое время пребывания при микроволновом пиролизе не является произвольным выбором; это прямое следствие его механизма нагрева, который принципиально отличается от обычного пиролиза.

Механизм: объемный против кондуктивного нагрева

Обычный пиролиз основан на теплопроводности и конвекции. Тепло подается на внешнюю сторону реактора и должно медленно перемещаться внутрь, чтобы нагреть сырье. Этот процесс медленный и часто приводит к неравномерному распределению температуры.

Микроволновый пиролиз использует объемный нагрев. Микроволны проникают в сырье и одновременно и непосредственно передают энергию по всему его объему. Это аналогично тому, как микроволновая печь нагревает пищу изнутри, тогда как обычная духовка нагревает ее снаружи.

Влияние на скорость нагрева

Это прямое отложение энергии приводит к исключительно высоким скоростям нагрева, часто превышающим 100°C в минуту. Сырье достигает целевой температуры пиролиза почти мгновенно, устраняя длительные задержки нагрева, характерные для обычных систем.

Следствие для времени пребывания

Поскольку время, необходимое для теплопередачи, практически исключено, общее время пребывания теперь определяется временем, необходимым для завершения химических реакций. Это позволяет создать гораздо более компактную и эффективную конструкцию реактора со значительно более высокой производительностью.

Факторы, влияющие на время пребывания

Хотя микроволновый пиролиз по своей природе быстр, оптимальное время пребывания не является единым числом. Оно регулируется на основе нескольких ключевых факторов.

Свойства сырья

Тип обрабатываемого материала (например, биомасса, пластмассы, шины) имеет решающее значение. Его диэлектрические свойства определяют, насколько эффективно он поглощает микроволновую энергию. Материалы, хорошо поглощающие микроволны, будут нагреваться быстрее, что потенциально позволит сократить время пребывания.

Использование микроволновых поглотителей

Для сырья, прозрачного для микроволн (например, многих сухих пластмасс или биомассы), часто смешивают микроволновый поглощающий материал, такой как карбид кремния или биоуголь. Этот поглотитель быстро нагревается и передает это тепло сырью, обеспечивая эффективный пиролиз. Количество и тип поглотителя влияют на требуемое время пребывания.

Целевой выход продукта

Желаемый результат определяет условия процесса. Если цель состоит в максимизации выхода бионефти, используется более короткое время пребывания для сохранения первичных паровых продуктов. Если цель состоит в максимизации выхода синтез-газа, используется более длительное время пребывания для стимулирования вторичного крекинга.

Понимание компромиссов

Короткое время пребывания является основным преимуществом, но оно также представляет собой специфические инженерные соображения.

Преимущество: более высокая производительность

Наиболее значительным преимуществом является повышенная интенсивность процесса. Меньший микроволновый реактор может перерабатывать то же количество материала, что и гораздо больший обычный реактор за то же время, что сокращает физический размер системы и капитальные затраты.

Преимущество: селективность продукта

Точный контроль и быстрый нагрев позволяют операторам "настраивать" процесс для получения конкретных продуктов. Условия быстрого пиролиза (короткое время пребывания) легко достигаются для максимизации выхода жидких продуктов.

Вызов: управление процессом

Скорость процесса требует высокочувствительных и точных систем управления. Любое колебание скорости подачи сырья или мощности микроволн может оказать немедленное влияние на результат продукта, оставляя мало места для ошибок.

Вызов: неполная конверсия

Если время пребывания слишком короткое для данной температуры и сырья, реакции пиролиза могут не завершиться. Это может привести к более низкой общей эффективности конверсии и более высокому выходу кокса, чем желаемый.

Правильный выбор для вашей цели

Оптимизация времени пребывания необходима для достижения вашей конкретной цели процесса. Это основной рычаг, который вы можете использовать для управления химическим результатом реакции.

- Если ваша основная цель — максимизировать выход жидкого бионефти: Выберите короткое время пребывания, чтобы быстро охладить пиролизные пары и предотвратить их крекинг в более легкие газы.

- Если ваша основная цель — максимизировать производство синтез-газа: Используйте более длительное время пребывания и/или более высокую температуру для стимулирования вторичного крекинга нефтяных паров в постоянные газы.

- Если ваша основная цель — достичь высокой производительности процесса: Используйте присущее микроволновому пиролизу короткое время пребывания как ключевое экономическое преимущество перед более медленными, обычными методами.

В конечном итоге, контроль времени пребывания — это то, как вы превращаете микроволновый пиролиз из простого метода нагрева в точный инструмент химического производства.

Сводная таблица:

| Фактор | Влияние на время пребывания |

|---|---|

| Механизм нагрева | Объемный микроволновый нагрев значительно сокращает время нагрева по сравнению с кондуктивным нагревом. |

| Целевой продукт | Короткое время способствует получению бионефти; длительное время способствует получению синтез-газа. |

| Сырье/Поглотитель | Диэлектрические свойства и использование поглотителей (например, биоугля) влияют на скорость нагрева. |

| Управление процессом | Высокие скорости нагрева требуют точного контроля для предотвращения неполной конверсии. |

Готовы оптимизировать свой процесс пиролиза с точным контролем температуры и времени пребывания? KINTEK специализируется на передовом лабораторном оборудовании, включая системы пиролиза, чтобы помочь вам достичь более высокой производительности и превосходного выхода продукта. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут удовлетворить ваши конкретные лабораторные потребности.

Визуальное руководство

Связанные товары

- Электрическая роторная печь для пиролиза биомассы

- Реактор установки для цилиндрического резонатора МПХВД для химического осаждения из паровой фазы в микроволновой плазме и выращивания лабораторных алмазов

- Система реактора для осаждения алмазных пленок методом плазменного химического осаждения из газовой фазы в микроволновом поле (MPCVD) для лабораторий и выращивания алмазов

- Автоклавный реактор для гидротермального синтеза высокого давления

- Настраиваемые реакторы высокого давления для передовых научных и промышленных применений

Люди также спрашивают

- Каковы продукты пиролиза биомассы? Откройте для себя биоуголь, биомасло и синтез-газ

- Что такое процесс быстрого пиролиза биомассы? Превращение биомассы в биомасло за секунды

- Является ли пиролиз жизнеспособным? Руководство по экономическому, технологическому и экологическому успеху

- Какие реакции участвуют в пиролизе биомассы? Откройте химию для получения индивидуальных биопродуктов

- В чем заключается недостаток биоэнергии? Скрытые экологические и экономические издержки