По своей сути вакуумная закалка — это процесс точности. Это специализированный метод термообработки, при котором металлическая деталь нагревается в контролируемой бескислородной среде — либо в почти идеальном вакууме, либо в инертном газе, таком как азот. Его основная цель — повысить твердость и прочность материала, одновременно обеспечивая идеально чистую, яркую поверхность, что часто устраняет необходимость в какой-либо последующей механической очистке или полировке.

Истинная ценность вакуумной закалки заключается не только в упрочнении металла, но и в достижении этой прочности при исключительном качестве поверхности и стабильности размеров. Она обменивает более высокую начальную сложность процесса на превосходный, часто конечный компонент.

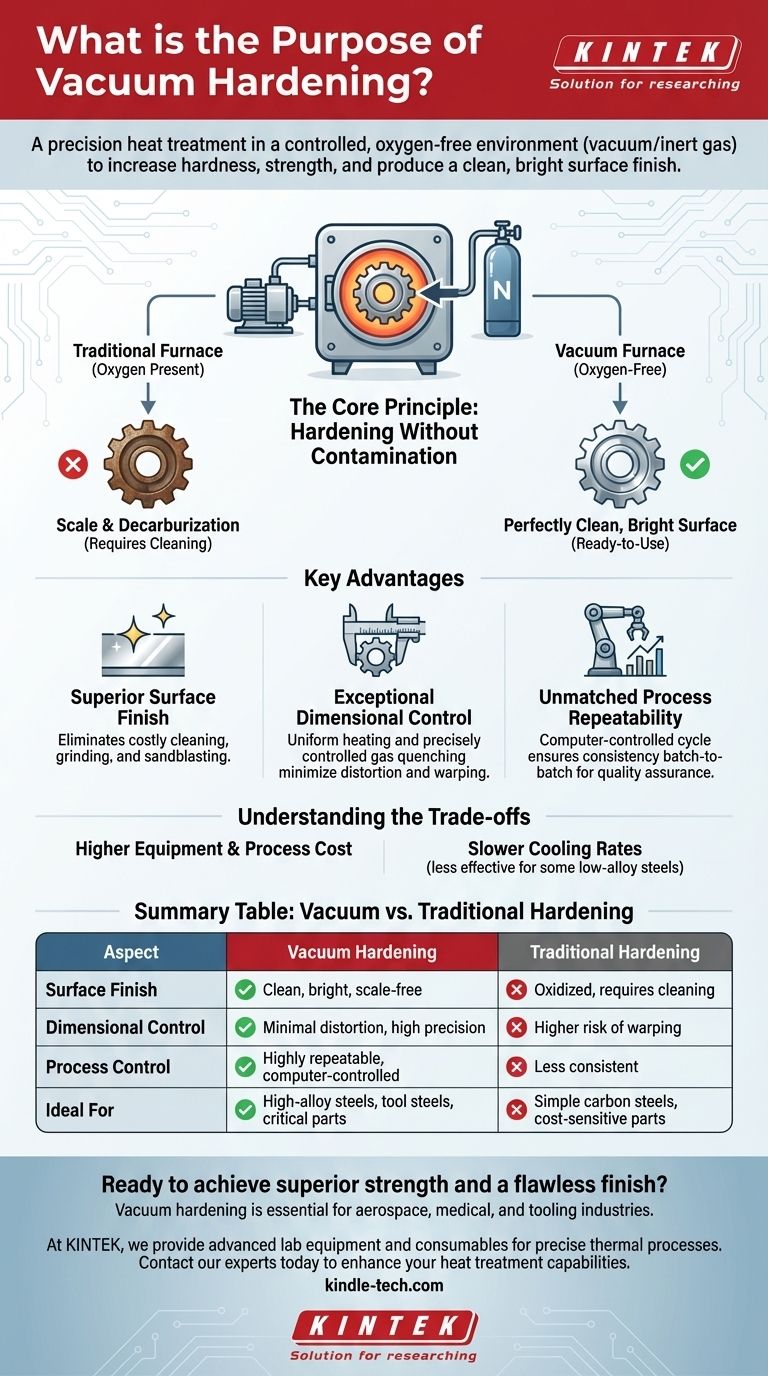

Основной принцип: закалка без загрязнения

Вакуумная закалка коренным образом меняет представление о термообработке, устраняя переменную атмосферной реакции. Этот контроль является источником всех ее основных преимуществ.

Создание бескислородной среды

В традиционной печи высокая температура вызывает реакцию кислорода в воздухе с поверхностью металла, образуя слой окалины (окисление). Вакуумные печи предотвращают это, удаляя воздух или заменяя его инертным газом.

Этот процесс гарантирует, что поверхностная химия материала остается неизменной.

Цикл нагрева и закалки

Детали нагреваются до температур до 1300°C с использованием излучения и конвекции. Как только материал достигает нужной температуры для желаемой трансформации, его быстро охлаждают (закалка).

Эта закалка обычно выполняется с использованием высоконапорной струи инертного газа, чаще всего азота. Скорость охлаждения можно точно регулировать, изменяя давление и поток газа, обеспечивая равномерную закалку.

Почему это важно для целостности материала

Помимо предотвращения простого окисления, контролируемая атмосфера предотвращает науглероживание и обезуглероживание. Это прирост или потеря углерода на поверхности стали, что может поставить под угрозу ее расчетную твердость и износостойкость.

Сохраняя заданное содержание углерода на поверхности материала, вакуумная закалка гарантирует, что деталь работает именно так, как задумано.

Ключевые преимущества, стимулирующие внедрение

Инженеры и производители выбирают вакуумную закалку, когда конечное качество компонента имеет первостепенное значение. Этот процесс обеспечивает несколько явных преимуществ по сравнению с традиционными методами.

Превосходная чистота поверхности

Самое непосредственное преимущество — это чистая, яркая и декоративная поверхность. Поскольку окисление не происходит, детали выходят из печи готовыми к использованию или окончательной сборке.

Это устраняет дорогостоящие и трудоемкие вторичные операции, такие как пескоструйная обработка, шлифовка или химическая очистка.

Исключительный контроль размеров

Равномерный нагрев и точно контролируемая газовая закалка минимизируют термическое напряжение в компоненте. Это приводит к минимальным искажениям, короблению и изменению размеров.

Для сложных геометрических форм или деталей с жесткими допусками, таких как пресс-формы для литья под давлением или аэрокосмические шестерни, такой уровень стабильности имеет решающее значение.

Непревзойденная повторяемость процесса

Современные вакуумные печи управляются компьютером, что позволяет точно регулировать температуру, давление и скорость закалки.

Это гарантирует чрезвычайно высокую степень повторяемости от детали к детали и от партии к партии, что является обязательным требованием для обеспечения качества в критически важных отраслях.

Понимание компромиссов

Хотя вакуумная закалка является мощной, она не является универсальным решением. Ее преимущества необходимо сопоставлять с ее специфическими требованиями и ограничениями.

Стоимость оборудования и процесса

Системы вакуумных печей значительно сложнее и дороже в приобретении и эксплуатации, чем их атмосферные аналоги. Это часто приводит к увеличению стоимости за единицу.

Более медленные скорости охлаждения

Закалка азотным газом, как правило, менее интенсивна, чем закалка в жидкости, такой как масло или вода. Эта контролируемая, более медленная скорость охлаждения снижает искажения.

Однако это может быть ограничением для некоторых низколегированных сталей, которым требуется чрезвычайно быстрая закалка для достижения максимальной твердости.

Наилучшее применение для определенных сплавов

Этот процесс идеально подходит для воздухо-твердеющих инструментальных сталей, высоколегированных сталей и специальных материалов, таких как жаропрочные никелевые сплавы. Он менее эффективен или экономичен для простых углеродистых сталей, которые требуют быстрой закалки в воде.

Принятие правильного решения для вашей цели

Определение того, подходит ли вакуумная закалка, полностью зависит от конкретных требований вашего проекта к производительности, отделке и стоимости.

- Если ваш основной акцент — максимальное качество поверхности и минимальные искажения: Вакуумная закалка — превосходный выбор, поскольку она устраняет последующую очистку и сохраняет жесткие допуски.

- Если ваш основной акцент — экономичное, крупносерийное производство простых деталей: Традиционная атмосферная закалка может быть более экономичной, при условии, что возникающее окисление поверхности и необходимость очистки приемлемы.

- Если ваш основной акцент — обработка высоколегированных или жаропрочных материалов для критически важных применений: Контроль процесса, чистота и повторяемость вакуумной закалки часто являются обязательными требованиями для таких отраслей, как аэрокосмическая и медицинская.

В конечном счете, выбор вакуумной закалки — это инвестиция в контроль процесса для получения безупречного конечного компонента прямо из печи.

Сводная таблица:

| Аспект | Вакуумная закалка | Традиционная закалка |

|---|---|---|

| Поверхность | Чистая, яркая, без окалины | Окисленная, требует очистки |

| Контроль размеров | Минимальные искажения, высокая точность | Более высокий риск коробления |

| Контроль процесса | Высокая повторяемость, компьютерное управление | Менее стабильный |

| Идеально подходит для | Высоколегированные стали, инструментальные стали, критические детали | Простые углеродистые стали, детали с учетом стоимости |

Готовы добиться превосходной прочности и безупречной отделки для ваших критически важных металлических компонентов?

Вакуумная закалка — это решение для производителей и инженеров, которые требуют точности, повторяемости и готовой к использованию детали прямо из печи. Этот процесс необходим для таких отраслей, как аэрокосмическая, медицинская и инструментальная, где целостность компонентов не подлежит обсуждению.

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для внедрения и поддержки точных термических процессов, таких как вакуумная закалка. Наш опыт помогает вам обеспечить производительность материалов и устранить дорогостоящие этапы вторичной отделки.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут улучшить ваши возможности термообработки и обеспечить высокое качество результатов, требуемых вашими проектами.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь для вакуумной термообработки молибдена

- Графитовая вакуумная печь для термообработки 2200 ℃

Люди также спрашивают

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Что такое процесс вакуумной термообработки? Достижение превосходного контроля, чистоты и качества

- Для чего используется вакуумная печь? Раскройте потенциал высокочистой термообработки для получения материалов превосходного качества

- Зачем использовать вакуум для термообработки? Достижение безупречных, высокопроизводительных металлических компонентов

- Для чего используется вакуумная печь? Откройте для себя чистоту в высокотемпературной обработке