По своей сути, вакуумная закалка — это высокоточный процесс термообработки, используемый для повышения твердости и прочности стальных компонентов. Он включает нагрев материала до критической температуры в контролируемой бескислородной вакуумной среде, а затем его быстрое охлаждение. Основная цель вакуума — защита поверхности компонента, предотвращение таких реакций, как окисление и науглероживание, которые происходят в традиционных атмосферных печах.

Ключевой вывод заключается в том, что вакуумная закалка — это не просто повышение твердости металла; это достижение этой твердости с исключительной точностью и сохранением целостности поверхности. Устраняя атмосферные газы, процесс предотвращает поверхностные дефекты и деформацию, что делает его лучшим выбором для высокопроизводительных компонентов, где критически важна безупречная, готовая к использованию отделка.

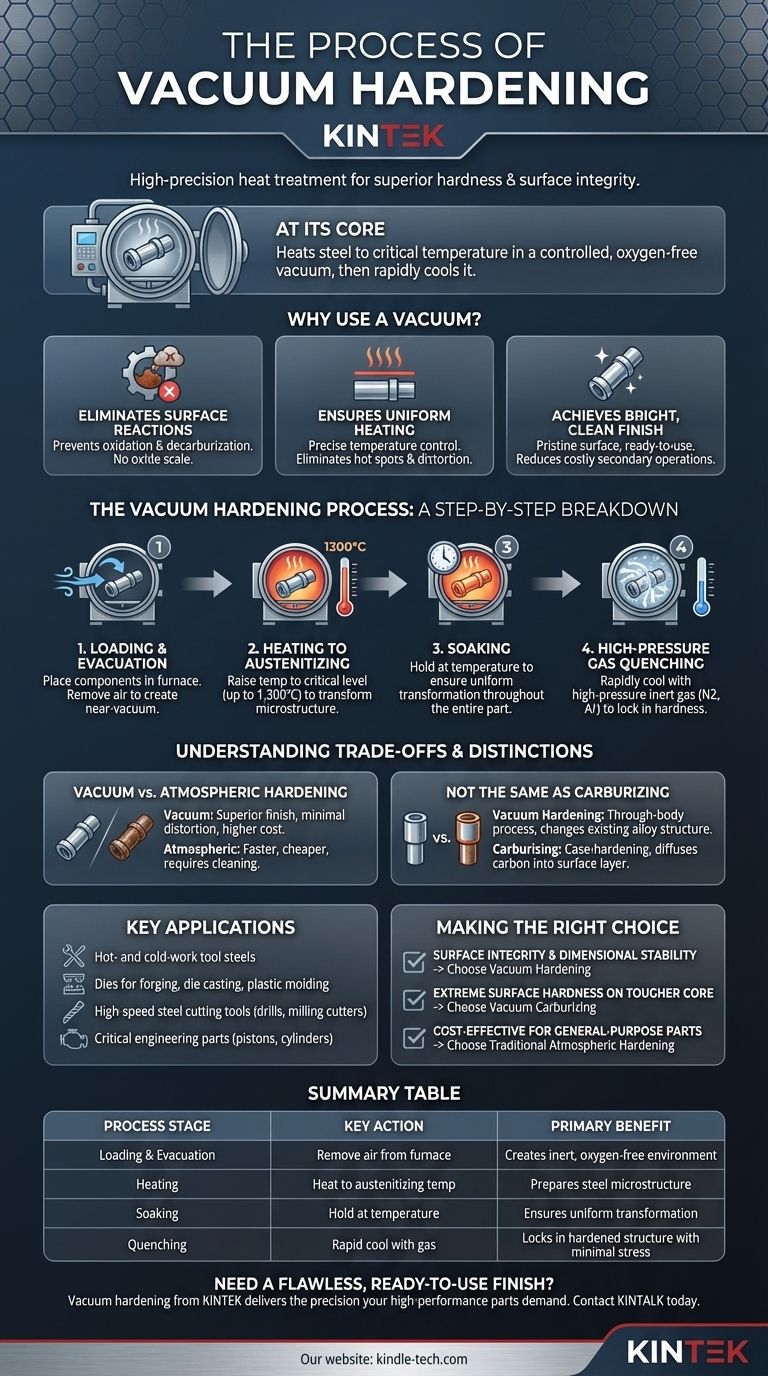

Принцип: Зачем использовать вакуум?

Использование вакуума является определяющей особенностью этого процесса, предлагая значительные преимущества по сравнению с традиционными методами термообработки, проводимыми в атмосферных условиях.

Устранение поверхностных реакций

В традиционной печи кислород, присутствующий в воздухе, вступает в реакцию с горячей поверхностью стали. Это создает нежелательный слой оксидной окалины и может привести к удалению углерода из поверхностного слоя (науглероживанию), что ослабляет конечный компонент.

Вакуумная печь удаляет практически весь воздух, создавая инертную среду, которая предотвращает эти вредные реакции.

Обеспечение равномерного нагрева

Контролируемая среда вакуумной печи обеспечивает чрезвычайно точный и равномерный контроль температуры. Это исключает горячие точки и гарантирует, что весь компонент, включая сложные геометрические формы, нагревается и охлаждается с постоянной скоростью, минимизируя внутренние напряжения и деформацию.

Достижение яркой, чистой отделки

Поскольку окисление не происходит, детали выходят из вакуумной печи с яркой, чистой и металлической поверхностью. Это часто устраняет необходимость в дорогостоящих и трудоемких вторичных операциях, таких как пескоструйная обработка, шлифовка или механическая обработка для удаления окалины.

Процесс вакуумной закалки: Пошаговое описание

Хотя конкретные параметры варьируются в зависимости от марки стали, основной процесс включает четыре отдельных этапа.

Этап 1: Загрузка и эвакуация

Компоненты аккуратно помещаются в герметичную камеру вакуумной печи. Мощная система откачки затем удаляет воздух и другие газы, создавая среду, близкую к вакууму, при определенном остаточном давлении.

Этап 2: Нагрев до температуры аустенитизации

Температура печи точно повышается до специфической температуры аустенитизации материала, которая может достигать 1300°C. Это критическая температура, при которой кристаллическая структура стали преобразуется, подготавливая ее к закалке. Современное компьютерное управление обеспечивает высокую точность и повторяемость на этом этапе.

Этап 3: Выдержка

Компонент выдерживается при температуре аустенитизации в течение заранее определенного периода. Эта фаза «выдержки» обеспечивает полное и равномерное структурное преобразование по всей массе детали.

Этап 4: Газовое гашение под высоким давлением

После завершения выдержки закалка достигается быстрым охлаждением, известным как гашение (закалка). В вакуумной печи это обычно делается путем заполнения камеры инертным газом высокого давления, таким как азот или аргон. Газ быстро циркулирует, быстро и контролируемо отводя тепло для достижения желаемой твердости.

Понимание компромиссов и различий

Хотя вакуумная закалка очень эффективна, она не является универсальным решением. Понимание ее контекста имеет решающее значение для ее правильного применения.

Вакуумная закалка по сравнению с атмосферной закалкой

Основной компромисс заключается между качеством поверхности и стоимостью. Атмосферная закалка часто быстрее и дешевле, но требует последующей очистки. Вакуумная закалка обеспечивает превосходную отделку и минимальную деформацию непосредственно из печи, что оправдывает ее использование для дорогостоящих деталей.

Ключевое различие: Не то же самое, что цементация

Вакуумную закалку не следует путать с вакуумной цементацией. Закалка — это процесс, затрагивающий весь объем, который изменяет структуру существующего сплава. Цементация — это процесс поверхностного упрочнения, при котором вводится газообразный материал, богатый углеродом (например, пропан), для диффузии углерода в поверхность детали, создавая твердый внешний слой над более мягкой сердцевиной.

Ключевые области применения

Преимущества этого процесса делают его идеальным для компонентов, где точность и целостность материала имеют первостепенное значение. Типичные области применения включают:

- Инструментальные стали для горячей и холодной обработки

- Штампы для ковки, литья под давлением и формования пластмасс

- Высокоскоростные режущие инструменты, такие как сверла и фрезы

- Критические инженерные детали, такие как поршни, цилиндры и промышленные ножи

Принятие правильного решения для вашей цели

Выбор правильного метода термообработки полностью зависит от конечных требований компонента к производительности, отделке и стоимости.

- Если ваша основная цель — целостность поверхности и стабильность размеров: Вакуумная закалка — идеальный выбор для деталей, которые не могут выдерживать окисление, науглероживание или деформацию.

- Если ваша основная цель — экстремальная твердость поверхности при более прочной сердцевине: Вам следует изучить процесс поверхностного упрочнения, такой как вакуумная цементация.

- Если ваша основная цель — экономичная закалка для деталей общего назначения: Традиционная атмосферная закалка может быть достаточной, при условии, что вы учтете необходимую постобработку и очистку.

В конечном счете, выбор вакуумной закалки — это решение в пользу приоритета точности, чистоты материала и безупречного конечного продукта непосредственно из печи.

Сводная таблица:

| Этап процесса | Ключевое действие | Основное преимущество |

|---|---|---|

| Загрузка и эвакуация | Удаление воздуха из камеры печи | Создание инертной бескислородной среды |

| Нагрев | Нагрев до температуры аустенитизации (до 1300°C) | Подготовка микроструктуры стали к преобразованию |

| Выдержка | Удержание при температуре в течение заданного времени | Обеспечение равномерного преобразования по всему компоненту |

| Гашение | Быстрое охлаждение с помощью инертного газа высокого давления (N2, Ar) | Фиксация закаленной структуры с минимальным напряжением |

Нужна безупречная, готовая к использованию отделка ваших критически важных компонентов?

Вакуумная закалка от KINTEK обеспечивает точность и целостность поверхности, которые требуются вашим высокопроизводительным деталям. Наш опыт в лабораторном и промышленном оборудовании для термообработки гарантирует, что ваши инструментальные стали, штампы и режущие инструменты достигнут превосходной твердости без окисления, науглероживания или деформации.

Свяжитесь с KINTALK сегодня, чтобы обсудить, как наши решения для вакуумной закалки могут повысить качество и эффективность вашей продукции.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для спекания и пайки в вакууме

Люди также спрашивают

- Какую роль играют высокотемпературные отжиговые печи и системы закалки водой в постобработке соединений PM-HIP?

- Что такое процесс спекания покрытий? Руководство по термической консолидации для создания долговечных слоев

- Какова плотность спеченного изделия? Это переменное, спроектированное свойство

- Какой металл может выдерживать высокие температуры? Выбор подходящего материала для экстремального жара

- Изменяет ли отжиг размер? Правда о стабильности размеров при термообработке

- Можно ли подвергать металл термической обработке дважды? Устранение дефектов и адаптация деталей с помощью нескольких циклов

- Почему необходимо обрабатывать образцы в вакуумной сушильной печи перед напылением? Обеспечение чистоты и адгезии покрытия

- Какая температура подходит для обработки материала на стадии спекания? Найдите идеальную точку спекания