По своей сути, вакуумное напыление — это высокотехнологичный процесс, при котором тонкая твердая пленка материала наносится на поверхность, атом за атомом, внутри вакуумной камеры. Этот процесс включает испарение исходного материала (например, металла), который затем проходит через вакуум и конденсируется на целевом объекте — известном как подложка — образуя плотно связанное, высокоэффективное покрытие.

Истинная ценность вакуумного напыления заключается не просто в нанесении слоя; это фундаментальная инженерия поверхности. Манипулируя материалами на атомном уровне, этот процесс придает свойства, такие как исключительная твердость, коррозионная стойкость или специфические оптические характеристики, которые невозможно достичь с помощью традиционных красок или покрытий.

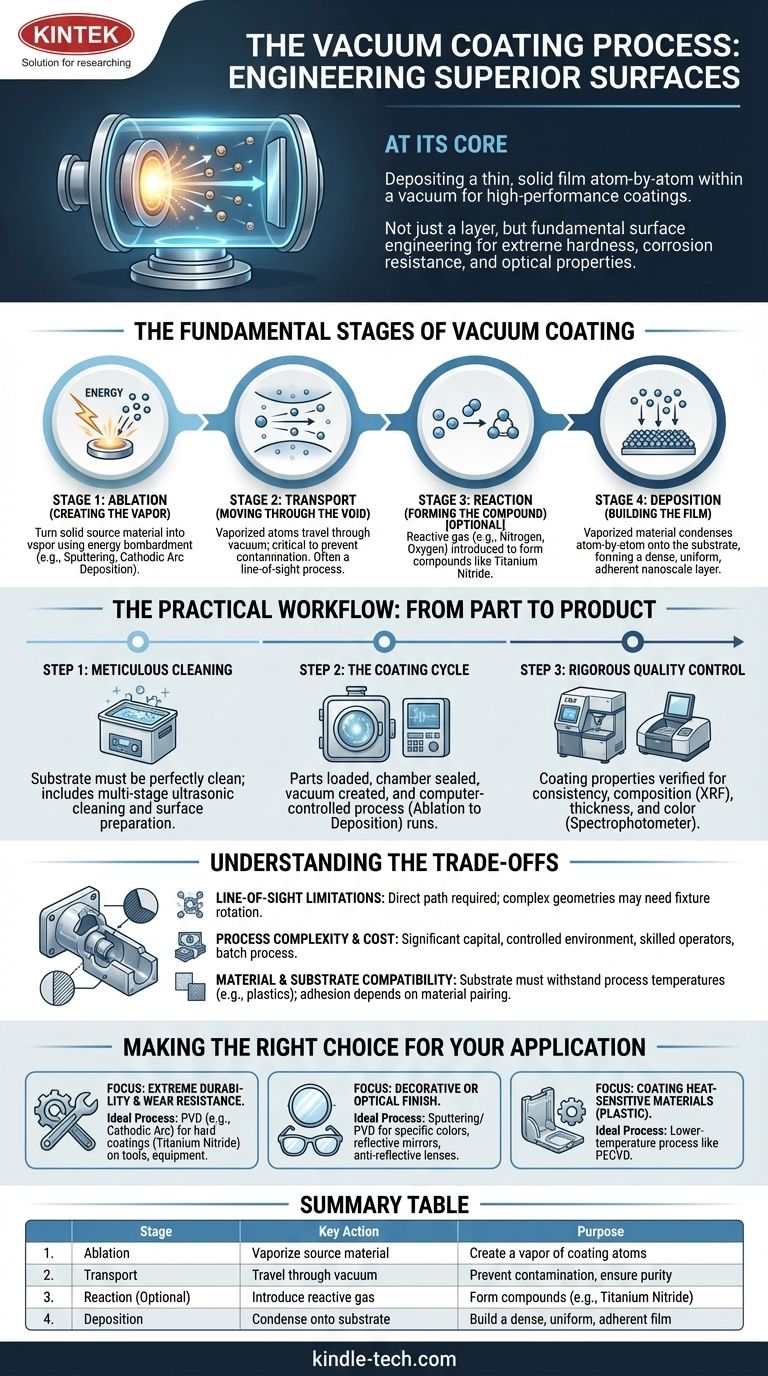

Фундаментальные стадии вакуумного напыления

Чтобы понять, как работает вакуумное напыление, лучше всего разбить его на четыре отдельные физические стадии. Эти стадии происходят в быстрой последовательности внутри вакуумной камеры.

Стадия 1: Абляция – Создание пара

Процесс начинается с превращения твердого исходного материала в пар. Это делается не простым плавлением, а бомбардировкой исходной "мишени" энергией.

Методы, такие как распыление, используют ионизированный газ для физического выбивания атомов из мишени. Другой распространенный метод, дуговое напыление, использует высокоточную электрическую дугу для испарения материала.

Стадия 2: Транспортировка – Перемещение через пустоту

После испарения эти атомы или молекулы перемещаются через вакуумную камеру. Вакуум критически важен, потому что он удаляет воздух и другие частицы, которые в противном случае могли бы помешать или загрязнить покрытие.

Это перемещение обычно происходит по прямой линии, поэтому многие методы вакуумного напыления считаются процессами "прямой видимости".

Стадия 3: Реакция – Образование соединения (необязательно)

Во многих случаях в камеру вводится реактивный газ (например, азот или кислород). По мере перемещения испаренных атомов металла они реагируют с этим газом.

Именно так образуются соединения, такие как нитрид титана (для твердости) или оксид циркония, что позволяет получать широкий спектр инженерных свойств покрытия.

Стадия 4: Осаждение – Формирование пленки

Наконец, испаренный материал (или вновь образованное соединение) достигает подложки и конденсируется на ее поверхности. Поскольку это происходит атом за атомом, пленка вырастает в очень плотный, однородный и прочно прилегающий слой наноразмерной толщины.

Практический рабочий процесс: От детали к продукту

Хотя физические процессы происходят в четыре стадии, коммерческая работа по вакуумному напылению следует строгому операционному рабочему процессу для обеспечения качества и согласованности.

Шаг 1: Тщательная очистка и предварительная обработка

Подложка (деталь, подлежащая покрытию) должна быть идеально чистой. Любые масла, грязь или оксиды предотвратят правильное прилипание покрытия. Этот шаг часто включает многостадийную ультразвуковую очистку и другие методы подготовки поверхности.

В некоторых случаях применяется предварительная обработка для дальнейшего улучшения адгезии покрытия к подложке.

Шаг 2: Цикл напыления

Чистые детали загружаются в вакуумную камеру. Камера герметизируется, и мощные насосы создают вакуум. Затем сам процесс напыления — абляция, транспортировка, реакция и осаждение — запускается под точным компьютерным управлением.

Шаг 3: Строгий контроль качества

После цикла свойства покрытия должны быть проверены. Техники проверяют каждую партию на соответствие, используя специализированное оборудование для обеспечения соответствия покрытия спецификациям.

Такие инструменты, как рентгенофлуоресцентный (XRF) анализатор, используются для подтверждения элементного состава и толщины покрытия, а спектрофотометр может проверить его цвет.

Понимание компромиссов

Вакуумное напыление — мощная технология, но она имеет специфические ограничения, которые крайне важно понимать.

Ограничения прямой видимости

Процессы, такие как распыление, являются "прямой видимостью", что означает, что покрытие может осаждаться только на поверхности, имеющие прямой путь от исходного материала. Сложные внутренние геометрии или скрытые элементы могут не получить равномерного покрытия без специализированных приспособлений и вращения детали.

Сложность процесса и стоимость

Вакуумное напыление требует значительных капитальных вложений в оборудование и строго контролируемую среду. Это пакетный процесс, требующий квалифицированных операторов, что делает его более дорогим, чем массовые методы отделки, такие как покраска или гальваника.

Совместимость материалов и подложек

Выбор материала покрытия и подложки должен быть совместимым. Некоторые подложки, например, определенные пластмассы, не могут выдерживать температуры, генерируемые во время некоторых процессов PVD. Адгезия и производительность сильно зависят от сочетания двух материалов.

Правильный выбор для вашего применения

Выбор правильного процесса полностью зависит от вашей конечной цели.

- Если ваш основной акцент — исключительная долговечность и износостойкость: PVD-процессы, такие как дуговое напыление, идеально подходят для создания твердых покрытий (например, нитрида титана) на компонентах двигателей, режущих инструментах и промышленном оборудовании.

- Если ваш основной акцент — декоративная или оптическая отделка: Распыление и другие PVD-методы могут наносить широкий спектр материалов для создания специфических цветов, отражающих поверхностей для зеркал или антибликовых покрытий для офтальмологических линз.

- Если вы покрываете термочувствительные материалы, такие как пластик: Низкотемпературный процесс, такой как плазменно-усиленное химическое осаждение из газовой фазы (PECVD), может быть более подходящим выбором, чем высокотемпературный метод PVD.

Понимая эти основные принципы, вы можете эффективно выбрать правильный процесс вакуумного напыления для достижения желаемой производительности поверхности.

Сводная таблица:

| Стадия | Ключевое действие | Цель |

|---|---|---|

| 1. Абляция | Испарение исходного материала | Создание пара атомов покрытия |

| 2. Транспортировка | Перемещение через вакуум | Предотвращение загрязнения, обеспечение чистоты |

| 3. Реакция (необязательно) | Введение реактивного газа | Образование соединений (например, нитрида титана) |

| 4. Осаждение | Конденсация на подложке | Формирование плотной, однородной, адгезионной пленки |

Готовы создать превосходные поверхности для ваших компонентов?

KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для процессов вакуумного напыления. Независимо от того, разрабатываете ли вы долговечные покрытия для режущих инструментов, декоративные покрытия для потребительских товаров или оптические слои для линз, наш опыт и высококачественные материалы помогут вам достичь точных, надежных результатов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать потребности вашей лаборатории в вакуумном напылении и поверхностной инженерии.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Вакуумная печь горячего прессования для ламинирования и нагрева

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

Люди также спрашивают

- В чем разница между плазменным и термическим ХОН? Выберите правильный метод для вашей подложки

- Может ли плазменно-усиленное химическое осаждение из газовой фазы (PECVD) осаждать металлы? Почему PECVD редко используется для осаждения металлов

- Как системы PECVD улучшают DLC-покрытия на имплантатах? Объяснение превосходной долговечности и биосовместимости

- Почему согласующее устройство является неотъемлемой частью RF-PECVD для силоксановых пленок? Обеспечение стабильной плазмы и равномерного осаждения

- В чем разница между PECVD и APCVD? Выберите правильный метод CVD для вашего применения