По своей сути, электродуговая печь (ЭДП) — это мощная металлургическая печь, которая плавит металл, в основном стальной лом, используя огромное тепло электрической дуги. Этот процесс не зависит от химического сгорания или электромагнитной индукции, а основан на прямой тепловой энергии, генерируемой при образовании сильноточной электрической дуги между графитовыми электродами и металлической шихтой.

Электродуговая печь по существу преобразует огромные объемы электрической энергии в интенсивное тепло. Этот процесс представляет собой грубое тепловое событие, при котором контролируемая, высокоэнергетическая дуга — по сути, искусственная молния — используется для расплавления тонн металлолома в футерованном огнеупорным материалом сосуде.

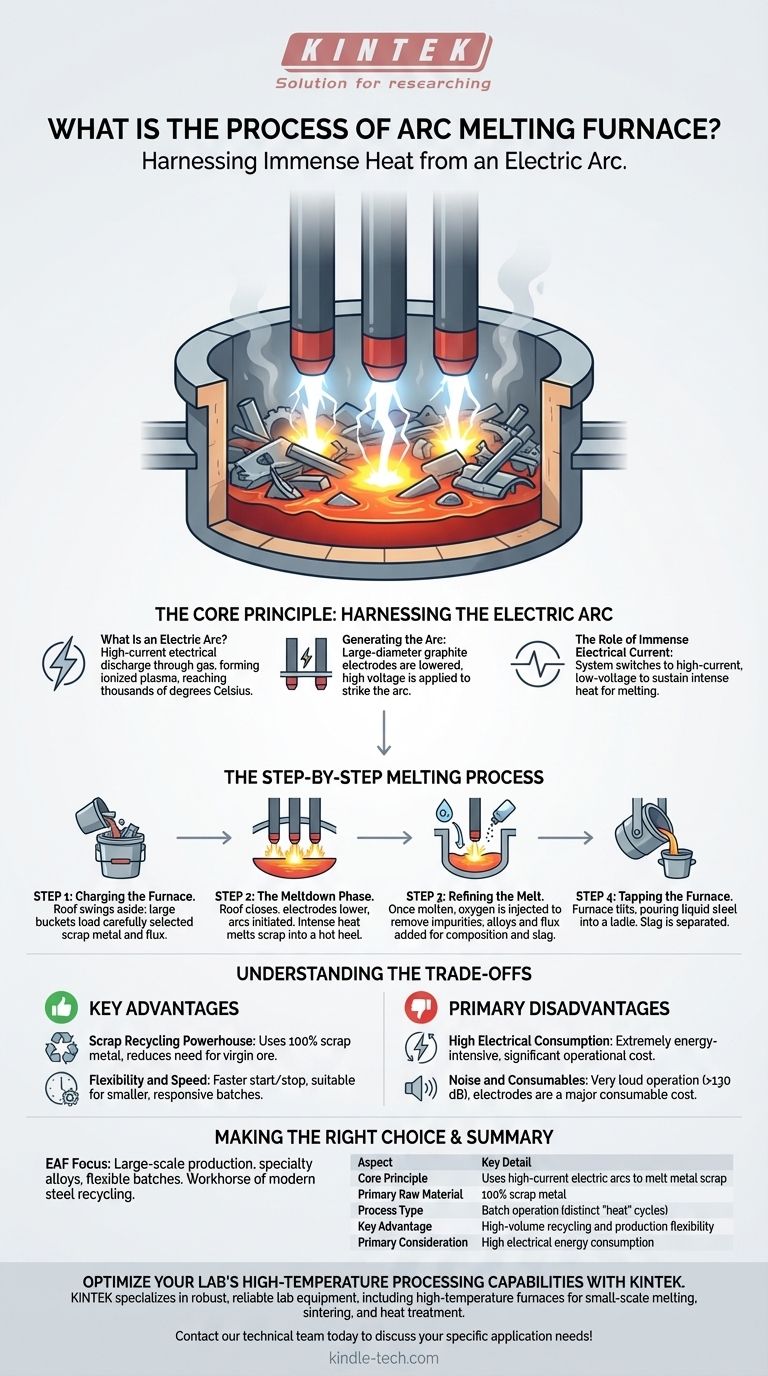

Основной принцип: использование электрической дуги

Вся работа ЭДП зависит от одного мощного физического явления: электрической дуги. Понимание этого является ключом к пониманию печи.

Что такое электрическая дуга?

Электрическая дуга — это сильноточный электрический разряд через газ, который становится ионизированной плазмой. Этот плазменный канал может достигать температур в несколько тысяч градусов Цельсия, что намного превышает температуру плавления стали. ЭДП создает и поддерживает эту дугу в контролируемой среде.

Генерация дуги

В печи используются графитовые электроды большого диаметра. Эти электроды установлены на подвижных рычагах, которые можно поднимать или опускать. Чтобы начать процесс, электроды опускают до тех пор, пока они не окажутся близко к шихте из металлолома, и подают очень высокое напряжение, что вызывает возникновение дуги.

Роль огромного электрического тока

После установления дуги система переключается в режим высокого тока и более низкого напряжения. Этот массивный поток электрического тока через дугу и сам металл генерирует интенсивное, устойчивое тепло, необходимое для плавления.

Пошаговый процесс плавления

Процесс ЭДП является периодическим, что означает, что он следует определенному циклу для каждой загрузки, или «плавки», производимой стали.

Шаг 1: Загрузка печи

Цикл начинается с загрузки печи. Крыша отводится в сторону, и большие ковши, наполненные тщательно отобранным металлоломом, используются для «загрузки» печи сверху. Эта шихта также может включать другие источники железа и флюсующие добавки.

Шаг 2: Фаза расплавления

При закрытой крышке электроды опускаются, и зажигается дуга. Интенсивное тепловое излучение от дуг начинает плавить лом непосредственно под ними, проплавляя шихту. По мере образования расплавленного озера, или «горячего остатка», на дне теплопередача становится более эффективной.

Шаг 3: Рафинирование расплава

После того как лом полностью расплавится, процесс переходит от плавления к рафинированию. Цель состоит в том, чтобы скорректировать химический состав расплавленной стали в соответствии со спецификациями. Это часто достигается путем вдувания кислорода, который удаляет примеси, такие как углерод, и добавлением легирующих добавок и флюсов для образования защитного шлакового слоя.

Шаг 4: Выпуск печи

Когда расплавленная сталь достигает желаемой температуры и химического состава, печь наклоняется. Жидкая сталь выливается через выпускное отверстие в большой футерованный огнеупором сосуд, называемый ковшом. Шлак либо сливается отдельно, либо остается в печи.

Понимание компромиссов

Как и любой промышленный процесс, ЭДП имеет явные преимущества и недостатки, которые делают ее пригодной для определенных применений.

Ключевое преимущество: Мощность переработки лома

Самая большая сила ЭДП заключается в ее способности использовать 100% металлолома в качестве основного сырья. Это делает ее краеугольным камнем современной переработки стали, снижая потребность в первичном железном руде и связанное с этим воздействие добычи на окружающую среду.

Ключевое преимущество: Гибкость и скорость

ЭДП гораздо более гибки, чем традиционные доменные печи. Их можно запускать и останавливать относительно быстро, и они могут производить широкий спектр марок стали небольшими партиями, что обеспечивает более гибкое производство.

Основной недостаток: Высокое потребление электроэнергии

Процесс чрезвычайно энергоемкий. ЭДП является одной из самых больших единичных электрических нагрузок в региональной энергосистеме, а стоимость электроэнергии является основным фактором в ее эксплуатационном бюджете.

Основной недостаток: Шум и расходные материалы

Работа чрезвычайно громкая, часто превышает 130 децибел. Кроме того, графитовые электроды являются значительной статьей расходов на расходные материалы, поскольку они постепенно расходуются в процессе плавления.

Выбор правильного варианта для вашей цели

Решение об использовании ЭДП определяется доступностью сырья, масштабом производства и желаемым продуктом.

- Если ваша основная цель — крупномасштабное производство стали из лома: ЭДП является бесспорным отраслевым стандартом для этого применения.

- Если ваша основная цель — производство специальных стальных сплавов в гибких партиях: ЭДП обеспечивает превосходный контроль над химическим составом расплава и более быстрое время выполнения заказа по сравнению с методами на основе руды.

- Если вы сравниваете ее с индукционной печью: Используйте дуговую печь для крупномасштабного плавления стального лома и индукционную печь для небольших, более чистых расплавов, дорогостоящих сплавов или цветных металлов, где необходимо минимизировать загрязнение.

В конечном счете, электродуговая печь является рабочей лошадкой современной переработки стали, ценимой за гибкость сырья и скорость производства.

Сводная таблица:

| Аспект | Ключевая деталь |

|---|---|

| Основной принцип | Использует сильноточные электрические дуги для плавления металлолома |

| Основное сырье | 100% металлолом |

| Тип процесса | Периодическая работа (отдельные циклы «плавки») |

| Ключевое преимущество | Крупномасштабная переработка и гибкость производства |

| Основное соображение | Высокое потребление электроэнергии |

Оптимизируйте возможности высокотемпературной обработки в вашей лаборатории с помощью KINTEK.

Независимо от того, работаете ли вы с металлическими сплавами, керамикой или передовыми материалами, наличие правильной печной технологии имеет решающее значение для ваших исследований и разработок. KINTEK специализируется на поставке надежного и долговечного лабораторного оборудования, включая высокотемпературные печи, идеально подходящие для маломасштабного плавления, спекания и термообработки.

Позвольте нашим экспертам помочь вам выбрать идеальное оборудование для повышения эффективности вашей лаборатории и достижения точных, воспроизводимых результатов.

Свяжитесь с нашей технической командой сегодня, чтобы обсудить ваши конкретные потребности в применении!

Визуальное руководство

Связанные товары

- Вертикальная лабораторная трубчатая печь

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Система вакуумного индукционного плавильного литья Дуговая плавильная печь

- Роторная трубчатая печь с разделенными многозонными нагревательными зонами

Люди также спрашивают

- Что такое вертикальная трубчатая печь? Используйте силу тяжести для превосходной однородности и контроля процесса

- Что такое кварцевый обогрев труб?Узнайте о его преимуществах и областях применения

- В чем разница между вертикальной и горизонтальной печью? Найдите идеальное решение для планировки вашего дома

- Что такое процесс отжига труб? Достигните оптимальной мягкости и пластичности для ваших труб

- Как чистить трубчатую печную трубу? Пошаговое руководство по безопасному и эффективному обслуживанию