В материаловедении спекание без давления — это метод уплотнения и формирования твердой массы из порошка путем приложения тепла без использования внешнего механического давления. Этот процесс полагается исключительно на атомную диффузию, движимую тепловой энергией, для связывания частиц друг с другом и уменьшения пористого пространства между ними. Это фундаментальная техника для производства широкого спектра керамических и металлических компонентов.

Основное отличие спекания без давления заключается в том, что для уплотнения материалов используется только тепло, в отличие от методов, применяющих внешнюю силу. Это делает процесс более простым и часто более экономичным, но он сильно зависит от состава материала и точного контроля температуры для достижения желаемой плотности.

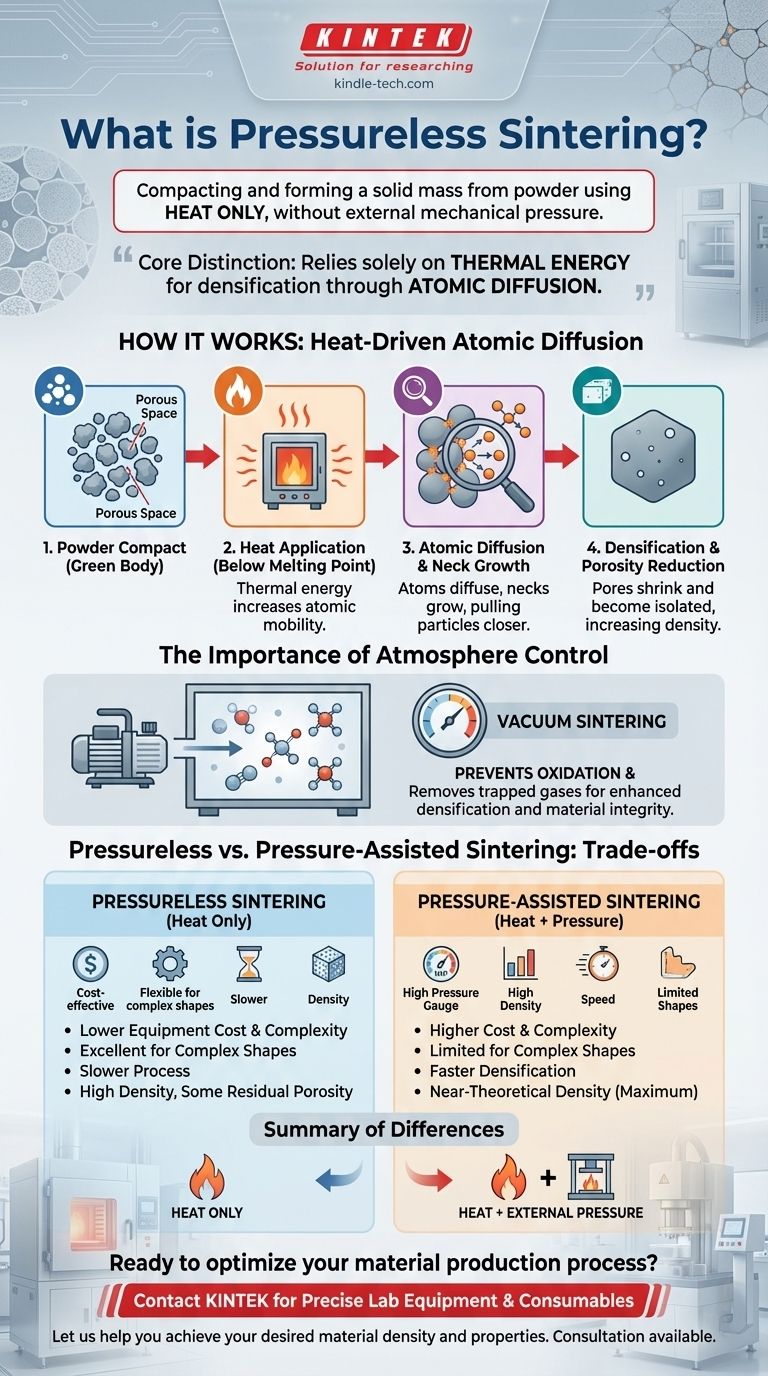

Как работает спекание без давления

Спекание без давления преобразует рыхлый порошок в плотный твердый объект путем тщательного контроля температуры и атмосферы. Механизм основан на минимизации поверхностной энергии частиц порошка.

Роль тепловой энергии

Когда спрессованный порошок (известный как «зеленое тело») нагревается до температуры ниже точки плавления, атомы получают значительную тепловую энергию. Эта энергия позволяет им перемещаться и диффундировать через точки контакта между отдельными частицами.

Это движение атомов вызывает рост перемычек между частицами, постепенно стягивая частицы вместе и уменьшая пустоты, или поры, существующие между ними.

Устранение пористости и увеличение плотности

Основная цель спекания — устранить пористость и создать плотную, прочную конечную деталь. По мере продолжения процесса сеть взаимосвязанных пор сжимается и в конечном итоге распадается на изолированные, закрытые поры.

При достаточном времени при температуре спекания эти изолированные поры также могут сжиматься и исчезать, что приводит к получению продукта с высокой плотностью и улучшенными механическими свойствами, такими как твердость и прочность.

Важность контроля атмосферы

Многие операции спекания без давления проводятся в контролируемой атмосфере или в вакууме. Вакуумное спекание является распространенной и высокоэффективной формой спекания без давления.

Удаляя воздух и другие газы, вакуум предотвращает окисление и другие нежелательные химические реакции, которые могут поставить под угрозу целостность материала. Это также помогает удалить газы, захваченные внутри порошковой заготовки, дополнительно способствуя процессу уплотнения.

Спекание без давления против спекания с приложением давления

Чтобы полностью понять спекание без давления, важно сравнить его с методами, которые используют внешнюю силу.

Метод без давления

Этот метод определяется отсутствием внешнего давления. Его успех полностью зависит от присущей материалу способности уплотняться под воздействием тепла. Он особенно эффективен для некоторых керамик, порошковых металлов и градиентных металлокерамических композитов.

Метод с приложением давления

В отличие от этого, такие методы, как горячее изостатическое прессование (HIP) или горячее прессование, одновременно применяют высокую температуру и высокое внешнее давление. Механическая сила физически способствует схлопыванию пор и консолидации порошка.

Этот подход используется для материалов, которые трудно спекаются только теплом, или когда достижение почти 100% теоретической плотности имеет решающее значение для производительности.

Понимание компромиссов

Выбор между методами без давления и с приложением давления включает оценку четкого набора компромиссов, связанных со стоимостью, сложностью и свойствами конечной детали.

Преимущества спекания без давления

Поскольку для него не требуется сложное и дорогостоящее оборудование высокого давления, спекание без давления, как правило, более экономически выгодно.

Этот процесс также очень гибок, что позволяет изготавливать сложные формы, которые было бы трудно или невозможно получить внутри механического пресса. Современные печи обеспечивают высокий уровень автоматизации и точный контроль процесса.

Ограничения и проблемы

Основное ограничение заключается в том, что спекание без давления может не достичь такой же конечной плотности, как методы с приложением давления. Может остаться некоторая остаточная пористость, что может быть неприемлемо для высокопроизводительных применений.

Процесс также может быть медленнее, требуя более длительного выдерживания при высоких температурах. Кроме того, его успех сильно зависит от качества и характеристик исходного порошка.

Принятие правильного решения для вашей цели

Решение об использовании спекания без давления зависит от конкретных требований к вашему материалу и конечному компоненту.

- Если ваш основной акцент делается на экономической эффективности и производстве сложных форм: Спекание без давления часто является лучшим выбором, при условии, что ваш материал может достичь требуемой плотности только за счет тепла.

- Если ваш основной акцент делается на достижении максимальной плотности или обработке трудноспекаемых материалов: Вероятно, потребуется метод с приложением давления, чтобы форсировать консолидацию и устранить всю остаточную пористость.

Понимание этой фундаментальной разницы между использованием только тепла и тепла с силой является ключом к выбору оптимального производственного процесса для вашего материала.

Сводная таблица:

| Аспект | Спекание без давления | Спекание с приложением давления (например, HIP) |

|---|---|---|

| Основная движущая сила | Тепло (Атомная диффузия) | Тепло + Внешнее механическое давление |

| Типичная достигнутая плотность | Высокая, но может оставаться остаточная пористость | Близкая к теоретической (Очень высокая) |

| Стоимость и сложность оборудования | Ниже | Выше |

| Пригодность для сложных форм | Отличная | Ограниченная |

| Идеально подходит для | Экономичное производство керамики, многих металлов | Высокопроизводительные применения, требующие максимальной плотности |

Готовы оптимизировать процесс производства вашего материала?

Спекание без давления — это мощное и экономичное решение для создания сложных компонентов из порошков. Специалисты KINTEK специализируются на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для совершенствования вашего процесса спекания, от печей с точным контролем температуры до вакуумных систем для управления атмосферой.

Позвольте нам помочь вам достичь плотности и свойств материала, требуемых вашим применением. Свяжитесь с нашей командой сегодня для консультации!

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Печь для спекания и пайки в вакууме

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

Люди также спрашивают

- Что такое процесс SPS искрового плазменного спекания? Руководство по быстрому низкотемпературному уплотнению

- Возможно ли спекание алюминия? Преодоление оксидного барьера для создания сложных легких деталей

- Какова разница между горячим прессованием и SPS? Выберите правильный метод спекания для вашей лаборатории

- Каковы различные методы спекания? Выберите правильную технологию для вашего материала и применения

- Каковы этапы искрового плазменного спекания? Достижение быстрого низкотемпературного уплотнения