По своей сути, термообработка отливок — это строго контролируемый процесс нагрева и охлаждения металлической детали для целенаправленного изменения ее внутренней микроструктуры. Это делается не для изменения формы отливки, а для раскрытия или улучшения специфических механических свойств, которые отсутствуют в ее «литом» состоянии. Цель состоит в том, чтобы превратить стандартную отливку в высокопроизводительный компонент, адаптированный к конкретным инженерным требованиям.

Термообработка — это не одно действие, а семейство термических процессов. Выбор процесса — от размягчения до закалки — полностью зависит от конечных требований к производительности, будь то экстремальная твердость для износостойкости, пластичность для формовки или внутренняя стабильность для предотвращения деформации.

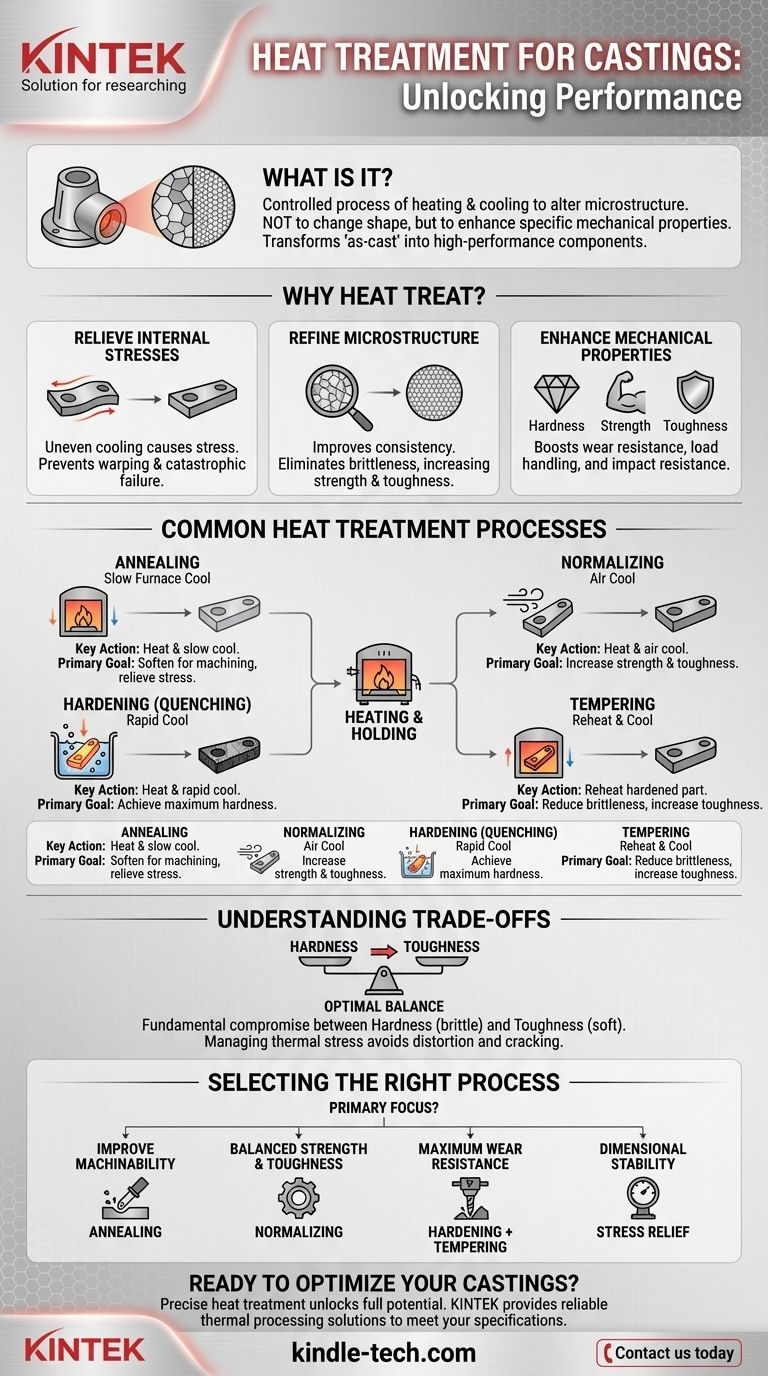

Зачем проводить термообработку отливки?

Решение о термообработке отливки обусловлено необходимостью преодоления ограничений ее исходного, литого состояния. Этот процесс решает три основные инженерные задачи.

Для снятия внутренних напряжений

По мере охлаждения и затвердевания расплавленного металла в форме различные участки охлаждаются с разной скоростью. Это неравномерное охлаждение создает внутренние напряжения в отливке, что может привести к деформации со временем или катастрофическому разрушению под нагрузкой.

Для улучшения микроструктуры

«Литейная» зернистая структура металла может быть крупнозернистой и неоднородной, что часто приводит к плохим механическим свойствам, таким как хрупкость. Термообработка улучшает эту зернистую структуру, делая ее более мелкой и однородной, что напрямую повышает прочность и ударную вязкость.

Для улучшения механических свойств

Основной целью часто является значительное улучшение эксплуатационных характеристик. Это включает повышение твердости для износостойкости, улучшение прочности для выдерживания более высоких нагрузок и повышение ударной вязкости для сопротивления ударам без разрушения.

Распространенные процессы термообработки

Каждый процесс включает уникальный цикл нагрева, выдержки при определенной температуре (выдержка) и охлаждения с контролируемой скоростью. Сочетание этих трех переменных определяет конечные свойства.

Отжиг: максимальная мягкость и обрабатываемость

Отжиг включает нагрев отливки до определенной температуры, выдержку при этой температуре, а затем очень медленное охлаждение, часто путем оставления ее в выключенной печи.

Этот процесс медленного охлаждения приводит к получению мягкого, пластичного и свободного от напряжений материала. Основная цель отжига — облегчить механическую обработку твердой или хрупкой отливки.

Нормализация: прочность и структурная однородность

Нормализация включает нагрев отливки выше ее верхней критической температуры, а затем охлаждение на открытом воздухе.

Это воздушное охлаждение быстрее, чем печное охлаждение, используемое при отжиге. Оно приводит к более мелкой, более однородной зернистой структуре, что увеличивает как прочность, так и ударную вязкость по сравнению с отожженной деталью.

Закалка: максимальная твердость

Для достижения максимальной твердости отливка нагревается до высокой температуры, а затем быстро охлаждается путем погружения в закалочную среду, такую как масло, вода или рассол.

Этот процесс, известный как закалка, фиксирует материал в очень твердом, но также очень хрупком микроструктурном состоянии. Это идеально подходит для применений, требующих высокой износостойкости и стойкости к истиранию.

Отпуск: повышение ударной вязкости закаленных деталей

Деталь, которая была закалена, часто слишком хрупка для практического использования. Отпуск — это вторичный процесс, выполняемый после закалки для уменьшения этой хрупкости.

Отливка повторно нагревается до гораздо более низкой температуры, выдерживается в течение определенного времени, а затем охлаждается. Этот процесс жертвует небольшим количеством твердости, чтобы значительно улучшить ударную вязкость и пластичность, делая деталь более долговечной и устойчивой к ударам.

Понимание компромиссов

Термообработка — мощный инструмент, но она не лишена компромиссов и рисков. Их понимание критически важно для принятия обоснованных инженерных решений.

Компромисс между твердостью и ударной вязкостью

Самый фундаментальный компромисс в термообработке заключается между твердостью и ударной вязкостью. Очень твердый материал обычно очень хрупок, в то время как очень вязкий материал обычно мягче. Цель таких процессов, как закалка и отпуск, состоит в том, чтобы найти оптимальный баланс для конкретного применения.

Риск деформации и растрескивания

Быстрые изменения температуры, связанные с такими процессами, как закалка, вызывают значительные термические напряжения. При неправильном управлении это может привести к деформации, искривлению или даже растрескиванию отливки, делая ее непригодной.

Соображения стоимости и времени

Термообработка является дополнительным этапом производства, который увеличивает как стоимость, так и время выполнения проекта. Она требует специализированного печного оборудования, энергии и квалифицированной рабочей силы. Поэтому ее следует указывать только тогда, когда преимущества в производительности существенны и оправдывают дополнительные расходы.

Выбор правильного процесса для вашего применения

Правильный цикл термообработки определяется конечным использованием компонента. Всегда начинайте с требуемых механических свойств.

- Если ваша основная цель — улучшение обрабатываемости: Отжиг — наиболее эффективный процесс для размягчения материала и снятия внутренних напряжений.

- Если ваша основная цель — сбалансированное увеличение прочности и ударной вязкости: Нормализация обеспечивает хорошее сочетание свойств и однородную микроструктуру.

- Если ваша основная цель — максимальная износостойкость: Закалка с последующим тщательно подобранным циклом отпуска обеспечит высокую твердость с достаточной ударной вязкостью.

- Если ваша основная цель — обеспечение стабильности размеров после механической обработки: Низкотемпературный цикл снятия напряжений — лучший выбор для удаления внутренних напряжений без значительного изменения твердости.

В конечном итоге, рассмотрение термообработки как точного инженерного инструмента позволяет превратить обычную отливку в компонент, оптимизированный для его конкретной цели.

Сводная таблица:

| Процесс | Ключевое действие | Основная цель |

|---|---|---|

| Отжиг | Нагрев и медленное охлаждение | Размягчение для механической обработки, снятие напряжений |

| Нормализация | Нагрев и воздушное охлаждение | Повышение прочности и ударной вязкости |

| Закалка | Нагрев и быстрое охлаждение | Достижение максимальной твердости |

| Отпуск | Повторный нагрев закаленной детали | Уменьшение хрупкости, повышение ударной вязкости |

Готовы оптимизировать свои отливки?

Точная термообработка является ключом к раскрытию полного потенциала ваших металлических компонентов. Правильная печь и контроль процесса критически важны для достижения желаемого баланса твердости, прочности и ударной вязкости при минимизации деформации.

KINTEK специализируется на лабораторном оборудовании и расходных материалах, удовлетворяя потребности лабораторий. Мы предоставляем надежные решения для термической обработки, необходимые для обеспечения соответствия ваших отливок самым строгим требованиям. Наш опыт поможет вам выбрать правильное оборудование для таких процессов, как отжиг, закалка и отпуск.

Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваши приложения термообработки и помочь вам производить более производительные и надежные компоненты.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Графитовая вакуумная печь для термообработки 2200 ℃

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

Люди также спрашивают

- Каковы различные типы процессов термообработки стали? Настройте прочность, твердость и вязкость

- Как работает процесс термообработки? Адаптируйте свойства материала для вашего применения

- Зачем проводить термообработку в вакууме? Достижение идеальной чистоты поверхности и целостности материала

- Из чего состоят вакуумные печи? Руководство по 5 основным системам

- Что такое вакуумная печь для термообработки? Полное руководство по обработке в контролируемой атмосфере