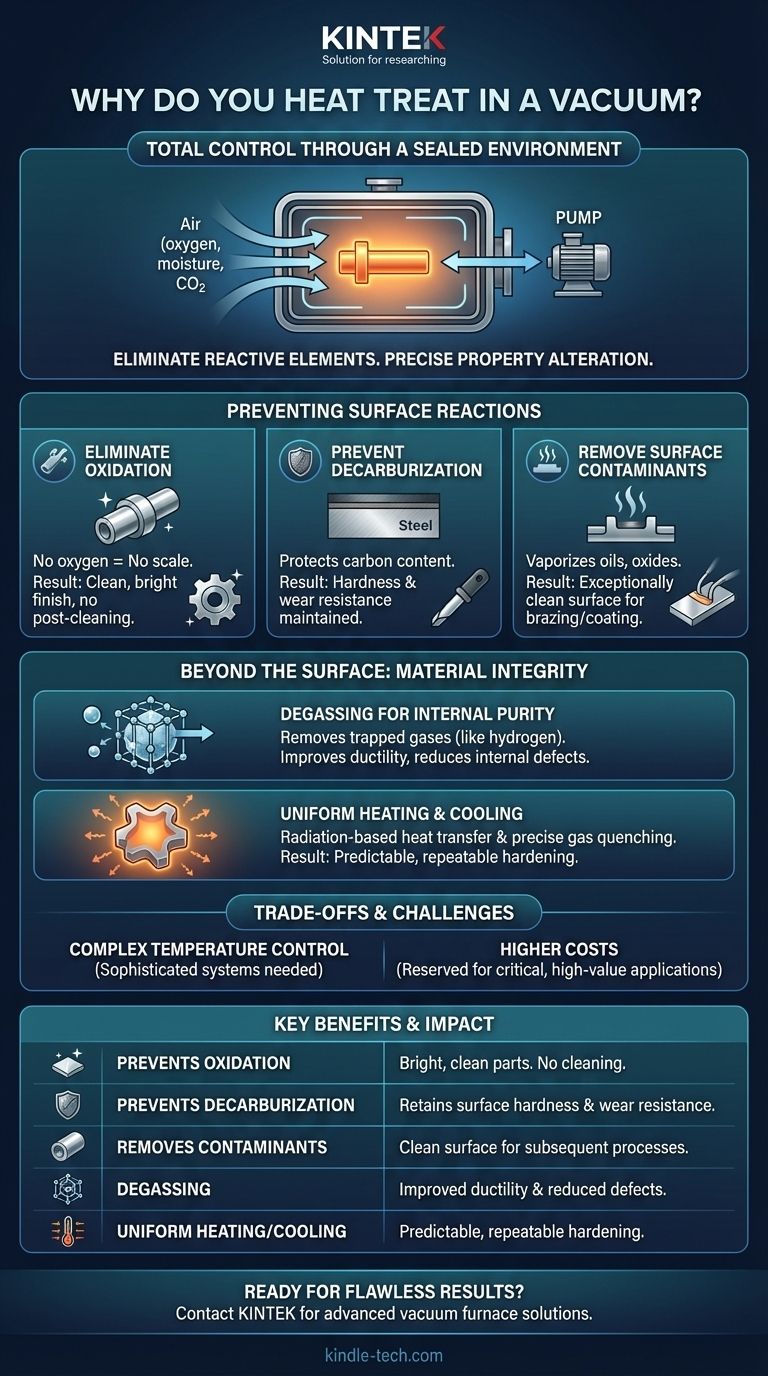

По своей сути, вакуумная термообработка — это полный контроль. Этот процесс выполняется внутри герметичной печи, из которой удален воздух для создания вакуума. Исключая атмосферные газы, такие как кислород, влага и углекислый газ, вы не даете им вступать в реакцию с поверхностью металла при высоких температурах. Это гарантирует, что свойства материала изменяются именно так, как задумано, без нежелательных побочных эффектов, таких как окисление или науглероживание.

Основная цель вакуумной печи — создать идеально нейтральную среду. Цель не в самом вакууме, а в устранении реактивных элементов для получения идеально чистого, яркого и стабильного по размерам компонента, который часто не требует последующей очистки.

Основная цель: предотвращение поверхностных реакций

Термообработка зависит от высоких температур для изменения микроструктуры металла. Однако эти же высокие температуры резко ускоряют химические реакции между металлом и любыми присутствующими газами. Вакуум эффективно устраняет топливо для этих нежелательных реакций.

Устранение окисления

При высоких температурах кислород активно связывается с большинством металлов, образуя слой оксида, обычно известный как окалина.

Вакуумная среда практически не содержит кислорода, что предотвращает образование окалины. В результате получается чистая, яркая поверхность сразу после выхода из печи, что устраняет необходимость в последующих операциях очистки, таких как пескоструйная обработка или кислотное травление.

Предотвращение науглероживания

Науглероживание — это потеря углерода с поверхности стали. Оно вызвано реакцией кислорода и углекислого газа с углеродом в сплаве при высоких температурах.

Эта потеря углерода создает более мягкую «корку» на компоненте, что ухудшает его поверхностную твердость, износостойкость и усталостную прочность. Вакуумная термообработка защищает содержание углерода, гарантируя, что поверхностные свойства материала соответствуют техническим требованиям.

Удаление поверхностных загрязнений

Сочетание тепла и вакуума также может оказывать очищающее воздействие на сами детали.

Следовые количества остаточных масел, смазочных материалов и тонких оксидных пленок могут испаряться и удаляться вакуумной системой. Это приводит к исключительно чистой поверхности, идеальной для последующих процессов, таких как пайка или нанесение покрытий.

За пределами поверхности: повышение целостности материала

Преимущества вакуумной среды выходят за рамки просто поверхности металла, влияя на его внутреннюю структуру и общую производительность.

Газоотделение для внутренней чистоты

Металлы могут содержать растворенные газы, такие как водород, захваченные в их кристаллической структуре в процессе производства.

В вакууме эти растворенные газы могут быть извлечены из металла, что называется газоотделением. Их удаление улучшает пластичность материала и снижает риск внутренних дефектов и водородного охрупчивания.

Достижение равномерного нагрева и охлаждения

В вакууме теплопередача происходит преимущественно за счет излучения, а не конвекции или теплопроводности. Это обеспечивает исключительно равномерный нагрев всей загрузки, даже для сложных форм.

Эта контролируемая среда также позволяет проводить точное и часто быстрое закаливание (охлаждение) с использованием инертного газа под высоким давлением. Это сочетание равномерного нагрева и контролируемого охлаждения приводит к предсказуемому, повторяемому упрочнению и продлевает срок службы компонента.

Понимание компромиссов и проблем

Хотя вакуумная термообработка является мощной, она не является универсальным решением. Она сопряжена с определенными сложностями и затратами, которые делают ее более подходящей для одних применений, чем для других.

Сложность контроля температуры

Характеристики теплопередачи резко меняются, когда печь переходит от атмосферного давления к глубокому вакууму. Переход от конвекции к чистому излучению требует высокотехнологичных систем контроля температуры.

Даже небольшие превышения температуры часто недопустимы для высокоэффективных сплавов, что требует точного программирования и гарантий выдержки, чтобы процесс оставался в узком рабочем диапазоне.

Более высокие затраты на оборудование и процесс

Вакуумные печи по своей сути более сложны и дороги в изготовлении, эксплуатации и обслуживании, чем стандартные атмосферные печи. Это приводит к более высокой стоимости на деталь.

Поэтому этот процесс обычно резервируется для материалов, где стоимость оправдана требованиями к производительности, таких как высоколегированные инструментальные стали, аэрокосмические компоненты и медицинские имплантаты.

Выбор правильного решения для вашего применения

Выбор правильного процесса термообработки полностью зависит от материала, конечного использования компонента и вашего бюджета.

- Если ваш основной акцент — идеальная чистота поверхности: Вакуумная обработка идеальна, поскольку она устраняет окисление и необходимость в постобработке, обеспечивая яркую, чистую деталь.

- Если ваш основной акцент — максимальная твердость и производительность материала: Вакуумная обработка предотвращает науглероживание, гарантируя, что поверхность сохранит свою полную проектную прочность и износостойкость.

- Если ваш основной акцент — экономичность для деталей общего назначения: Традиционная атмосферная печь может быть достаточной, если идеальная поверхность и абсолютное предотвращение поверхностных реакций не являются критичными.

В конечном счете, выбор вакуумной термообработки — это инвестиция в точность, чистоту и предсказуемую производительность для ваших наиболее ответственных компонентов.

Сводная таблица:

| Ключевое преимущество | Влияние на компонент |

|---|---|

| Предотвращает окисление | Устраняет образование окалины; детали выходят яркими и чистыми, часто без необходимости постобработки. |

| Предотвращает науглероживание | Защищает поверхностное содержание углерода, гарантируя, что твердость, износостойкость и усталостная прочность соответствуют спецификациям. |

| Удаляет загрязнения | Испаряет масла и тонкие оксиды для исключительно чистой поверхности, идеальной для пайки или нанесения покрытий. |

| Газоотделение | Удаляет растворенные газы, такие как водород, улучшая пластичность и снижая внутренние дефекты. |

| Равномерный нагрев/охлаждение | Обеспечивает точное, повторяемое упрочнение за счет теплопередачи излучением и контролируемой закалки газом. |

Готовы добиться безупречных результатов для ваших ответственных компонентов?

Вакуумная термообработка необходима для достижения точности, чистоты и производительности, требуемых высокоценными отраслями, такими как аэрокосмическая, медицинская и инструментальная промышленность. KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах, предоставляя надежные решения с вакуумными печами, необходимые вашей лаборатории для обеспечения целостности материала и превосходной чистоты поверхности.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши вакуумные печи могут улучшить ваши процессы термообработки и обеспечить предсказуемые, высококачественные результаты для ваших самых требовательных применений.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Графитовая вакуумная печь для термообработки 2200 ℃

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

Люди также спрашивают

- Каковы пять основных процессов термообработки металлов? Отжиг, закалка и многое другое

- Как работает процесс термообработки? Адаптируйте свойства материала для вашего применения

- Каковы три основные термические обработки? Освоение отжига, закалки и отпуска

- Что такое вакуумная печь для термообработки? Полное руководство по обработке в контролируемой атмосфере

- Каковы различные типы процессов термообработки стали? Настройте прочность, твердость и вязкость