По своей сути, термообработка — это высококонтролируемый производственный процесс, который использует специфические циклы нагрева и охлаждения для целенаправленного изменения физических, а иногда и химических свойств материала. Точно управляя температурой, временем и скоростью охлаждения, вы можете взять один металлический сплав и преобразовать его внутреннюю структуру, чтобы сделать его тверже, мягче или долговечнее, не изменяя при этом его фундаментальную форму.

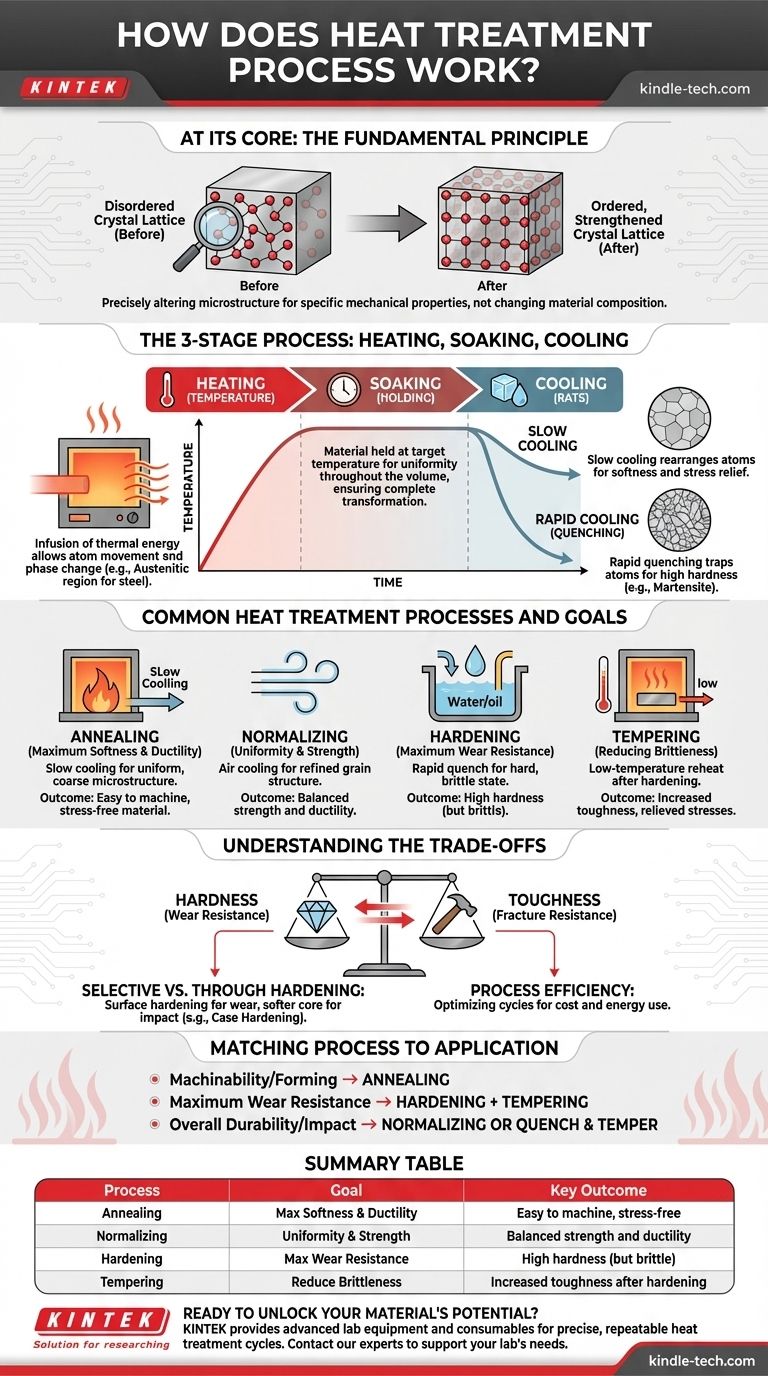

Основной принцип термообработки заключается не в изменении состава материала, а в перестройке его внутренней кристаллической структуры — его микроструктуры — для достижения конкретных, предсказуемых механических свойств, таких как твердость, ударная вязкость или пластичность.

Основной принцип: изменение микроструктуры

Термообработка работает путем подачи, а затем отвода тепловой энергии для манипулирования расположением атомов внутри материала. Этот процесс универсально состоит из трех основных стадий.

Роль температуры (нагрев)

Первый шаг — нагреть материал до определенной, заранее заданной температуры. Это поступление тепловой энергии позволяет атомам в кристаллической решетке металла двигаться более свободно, что позволяет внутренней структуре растворяться и превращаться в другую кристаллическую фазу.

Для углеродистой стали это часто означает нагрев ее до аустенитной области — высокотемпературного состояния, при котором структура железа может удерживать значительное количество углерода в растворе.

Важность выдержки (удержание)

Как только материал достигает целевой температуры, он выдерживается при ней в течение определенного периода. Эта стадия "выдержки" гарантирует, что структурное преобразование будет полным и равномерным по всему объему детали.

Продолжительность выдержки зависит от толщины и состава материала. Более толстый компонент требует более длительного времени выдержки, чтобы обеспечить достижение сердцевиной той же температуры и состояния, что и поверхностью.

Сила скорости охлаждения (закалка)

Это наиболее критическая стадия, на которой желаемые свойства "фиксируются". Скорость, с которой материал охлаждается из высокотемпературного состояния, определяет окончательную микроструктуру и, следовательно, его механические свойства.

Очень медленная скорость охлаждения позволяет атомам перестроиться обратно в мягкую, стабильную и свободную от напряжений структуру. И наоборот, очень быстрое охлаждение, известное как закалка, фиксирует атомы в сильно напряженной, искаженной и чрезвычайно твердой структуре.

Распространенные процессы термообработки и их цели

Различные комбинации нагрева, выдержки и охлаждения приводят к различным процессам, каждый из которых предназначен для достижения определенного инженерного результата.

Отжиг: для максимальной мягкости и пластичности

Отжиг включает нагрев материала, а затем его очень медленное охлаждение, часто путем оставления в печи для остывания в течение многих часов. Этот процесс создает однородную и крупнозернистую микроструктуру, в результате чего металл становится мягким, пластичным и легко поддающимся механической обработке или формовке. Он также используется для снятия внутренних напряжений, возникающих на предыдущих этапах производства.

Нормализация: для однородности и прочности

Нормализация аналогична отжигу, но использует более быструю скорость охлаждения, обычно путем охлаждения детали на спокойном воздухе. Это приводит к более мелкой и однородной зернистой структуре, что обеспечивает материалу лучший баланс прочности и пластичности по сравнению с отожженной деталью.

Закалка: для максимальной износостойкости

Закалка достигается путем нагрева материала до температуры превращения, а затем его быстрого охлаждения путем закалки в среде, такой как вода, масло или воздух. Эта быстрая закалка фиксирует микроструктуру в очень твердом, но хрупком состоянии, например, мартенсите в стали.

Отпуск: для снижения хрупкости

Деталь, прошедшая закалку, часто слишком хрупка для большинства применений. Отпуск — это вторичная, низкотемпературная термообработка, проводимая после закалки. Она незначительно снижает твердость, но значительно увеличивает ударную вязкость, снимая внутренние напряжения, вызванные закалкой, и предотвращая хрупкость детали.

Понимание компромиссов

Термообработка — это не волшебная палочка; это процесс балансирования конкурирующих свойств. Понимание этих компромиссов имеет решающее значение для успешного применения.

Баланс твердости и ударной вязкости

Наиболее фундаментальный компромисс заключается между твердостью (сопротивлением царапинам и износу) и ударной вязкостью (сопротивлением разрушению от удара). Полностью закаленный материал чрезвычайно износостоек, но может разбиться, как стекло. Отпуск — это сознательный обмен небольшого количества твердости на большое количество ударной вязкости.

Селективная против сквозной закалки

Не каждая деталь должна иметь однородные свойства. В зависимости от применения вам может потребоваться только твердая поверхность с более мягкой, более вязкой сердцевиной. Такие процессы, как цементация или индукционная закалка, нагревают и закаливают только поверхность, создавая деталь с высокой износостойкостью снаружи и отличной ударопрочностью внутри.

Эффективность процесса и стоимость

Выбор термообработки напрямую влияет на стоимость и время производства. Более длительные, более сложные циклы, такие как медленный отжиг, более энергоемки и дороги. Современные производители сосредоточены на оптимизации этих циклов и использовании отходящего тепла, чтобы сделать процесс более эффективным без ущерба для конечных свойств детали.

Соответствие процесса вашему применению

Ваш окончательный выбор полностью зависит от предполагаемой функции компонента.

- Если ваша основная цель — обрабатываемость или подготовка детали к формовке: Выберите отжиг, чтобы сделать материал максимально мягким и свободным от напряжений.

- Если ваша основная цель — максимальная износостойкость поверхности: Используйте процесс закалки (например, закалку или цементацию), за которым следует низкотемпературный отпуск для снятия хрупкости.

- Если ваша основная цель — общая долговечность и ударопрочность: Выберите нормализацию или тщательно контролируемый процесс закалки и отпуска, разработанный для максимизации ударной вязкости.

В конечном счете, термообработка позволяет вам использовать весь потенциал материала, точно адаптируя его свойства к требованиям его применения.

Сводная таблица:

| Процесс | Цель | Ключевой результат |

|---|---|---|

| Отжиг | Максимальная мягкость и пластичность | Легко обрабатываемый, свободный от напряжений материал |

| Нормализация | Однородность и прочность | Сбалансированная прочность и пластичность |

| Закалка | Максимальная износостойкость | Высокая твердость (но хрупкость) |

| Отпуск | Снижение хрупкости | Повышенная ударная вязкость после закалки |

Готовы раскрыть весь потенциал ваших материалов? Описанные точные процессы термообработки необходимы для достижения требуемой твердости, ударной вязкости и долговечности ваших компонентов. В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для выполнения этих критически важных термических циклов с точностью и повторяемостью. Независимо от того, разрабатываете ли вы новые сплавы или оптимизируете производство, наши решения помогут вам достичь превосходных свойств материалов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать специфические потребности вашей лаборатории в области термообработки и испытаний материалов.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для спекания и пайки в вакууме

Люди также спрашивают

- Каковы пять основных процессов термообработки металлов? Отжиг, закалка и многое другое

- Каковы четыре типа термообработки? Отжиг, нормализация, закалка и отпуск

- Что такое процесс вакуумной закалки? Достигните превосходной твердости с безупречной чистотой поверхности

- Каковы различные типы процессов термообработки стали? Настройте прочность, твердость и вязкость

- Каковы три основные термические обработки? Освоение отжига, закалки и отпуска