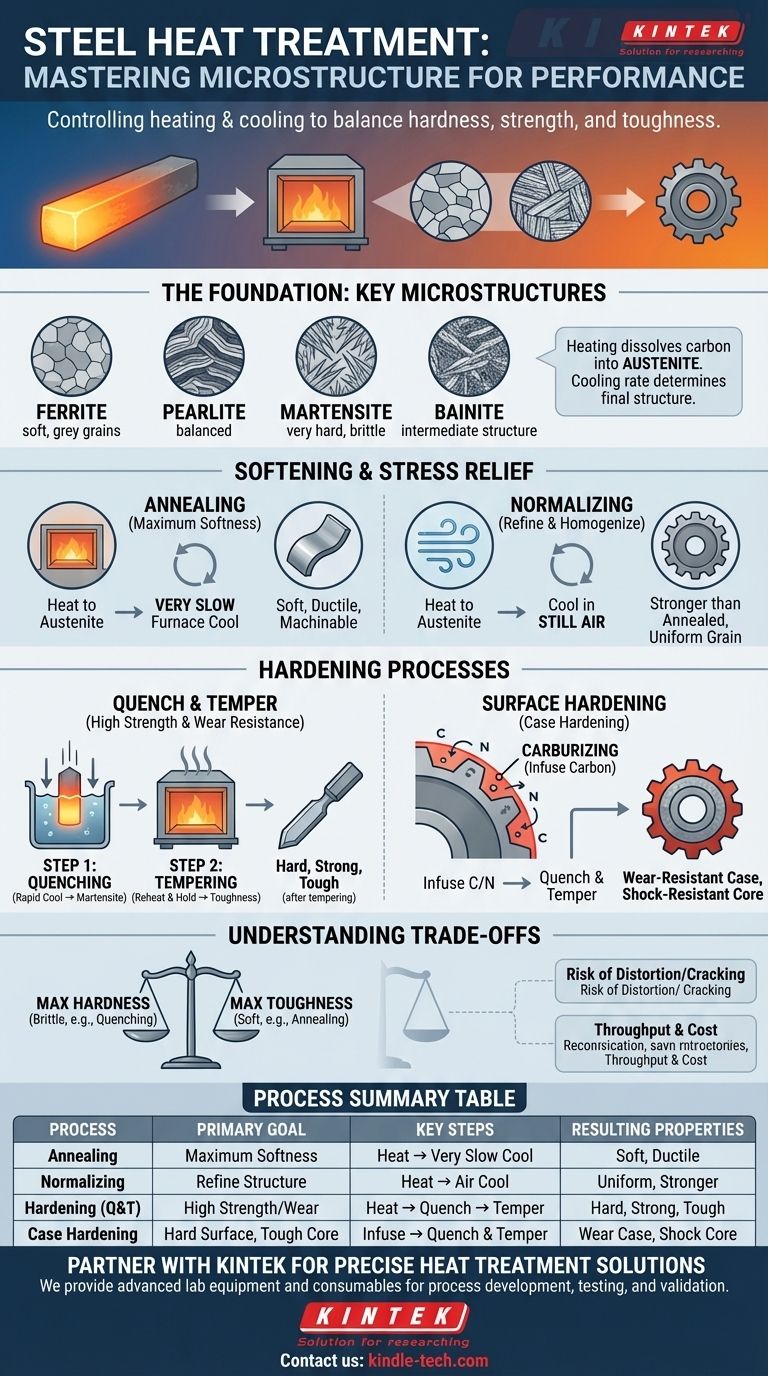

По своей сути, термообработка стали включает контролируемую последовательность операций нагрева и охлаждения, предназначенных для преднамеренного изменения внутренней микроструктуры металла. Основные процессы — это отжиг, нормализация, закалка (которая включает в себя закалку и отпуск) и поверхностная закалка. Каждый процесс разработан для достижения определенного набора механических свойств, таких как мягкость, твердость, вязкость или износостойкость.

Ключ к пониманию термообработки заключается в том, чтобы рассматривать ее не как список отдельных рецептов, а как набор инструментов для управления одним компромиссом: балансом между твердостью и вязкостью. Контролируя скорость нагрева и охлаждения, вы точно управляете внутренней структурой стали для удовлетворения конкретных инженерных требований.

Основы: Зачем подвергать сталь термообработке?

Свойства стали определяются ее микроскопической кристаллической структурой, или микроструктурой. Термообработка работает путем преобразования этой структуры из одной формы в другую.

Роль температуры и углерода

Нагрев стали выше критической температуры (температуры аустенитизации) растворяет углерод в однородной структуре, называемой аустенитом.

То, как вы охлаждаете сталь из этого аустенитного состояния, определяет конечную микроструктуру и, следовательно, ее механические свойства.

Ключевые микроструктуры

- Феррит: Мягкая, пластичная структура, образующаяся при очень медленном охлаждении.

- Перлит: Смесь феррита и твердого карбида железа, образующаяся при умеренном охлаждении. Обеспечивает баланс прочности и пластичности.

- Мартенсит: Очень твердая, хрупкая, игольчатая структура, образующаяся при быстром охлаждении (закалке). Это основа для большинства операций упрочнения.

- Бейнит: Структура со свойствами, промежуточными между перлитом и мартенситом, образующаяся при определенных скоростях охлаждения.

Процессы смягчения и снятия напряжений

Эти процессы обычно используются для облегчения механической обработки, формовки стали или снятия внутренних напряжений, возникших в процессе производства.

Отжиг: Для максимальной мягкости

Отжиг включает нагрев стали в аустенитную область, а затем ее чрезвычайно медленное охлаждение, часто путем оставления ее внутри печи по мере остывания.

Этот медленный процесс охлаждения приводит к образованию крупнозернистого перлита и ферритной микроструктуры, в результате чего сталь становится самой мягкой, наиболее пластичной и наиболее легко поддающейся механической обработке.

Нормализация: Для измельчения и гомогенизации

Нормализация также включает нагрев до аустенитного диапазона, но затем сталь охлаждается на неподвижном воздухе.

Эта более быстрая скорость охлаждения приводит к более тонкой и однородной структуре зерна, чем при отжиге. В результате сталь становится немного тверже и прочнее, чем отожженная сталь, но менее хрупкой, чем закаленная. Ее часто используют для повышения однородности деталей после ковки или прокатки.

Процессы закалки

Закалка — это двухэтапный процесс, используемый для достижения сочетания высокой прочности, износостойкости и достаточной вязкости.

Этап 1: Закалка для максимальной твердости

Сначала сталь нагревают для образования аустенита, а затем быстро охлаждают, погружая ее в закалочную среду, такую как вода, масло или принудительный воздух.

Это быстрое охлаждение, или закалка, предотвращает образование более мягких структур и вместо этого преобразует аустенит в мартенсит — максимально твердую микроструктуру. В этом состоянии после закалки сталь чрезвычайно твердая, но также очень хрупкая и непригодная для большинства применений.

Этап 2: Отпуск для придания вязкости

После закалки хрупкую деталь необходимо повторно нагреть до более низкой температуры (ниже температуры аустенитизации) и выдержать в течение определенного времени. Этот процесс называется отпуском.

Отпуск снимает внутренние напряжения от закалки и позволяет части мартенсита преобразоваться, снижая твердость, но значительно повышая вязкость. Чем выше температура отпуска, тем мягче и вязче становится сталь.

Поверхностное упрочнение (Поверхностная закалка)

Поверхностная закалка создает деталь с твердой, износостойкой внешней оболочкой («слоем») и более мягкой, вязкой внутренней сердцевиной. Это идеально подходит для таких компонентов, как шестерни и подшипники, которые должны сопротивляться поверхностному износу, одновременно выдерживая ударные нагрузки.

Цементация

Цементация — самый распространенный метод. Он включает нагрев низкоуглеродистой стали в атмосфере, богатой углеродом. Углерод диффундирует в поверхность детали.

После насыщения углеродом деталь закаливают и отпускают. Это упрочняет высокоуглеродистый слой до мартенсита, в то время как низкоуглеродистая сердцевина остается более мягкой и вязкой.

Другие поверхностные методы

Другие методы, такие как азотирование (насыщение азотом) или индукционная закалка (использование электромагнитных полей для быстрого нагрева только поверхности), могут дать аналогичные результаты без изменения химического состава поверхностного слоя.

Понимание компромиссов

Термообработка — это не волшебная палочка; каждый процесс включает в себя балансирование конкурирующих свойств и рисков.

Дилемма твердость против вязкости

Это самый фундаментальный компромисс. Процессы, максимизирующие твердость (например, закалка), по своей сути создают хрупкий материал. Процессы, повышающие вязкость (например, отпуск и отжиг), делают это за счет твердости и прочности.

Риск деформации и растрескивания

Быстрые изменения температуры и структурные превращения, связанные с закалкой, вызывают огромные внутренние напряжения. Если ими не управлять осторожно, эти напряжения могут привести к короблению, деформации или даже растрескиванию детали в процессе.

Пропускная способность и стоимость

Процессы с очень длительными циклами охлаждения, такие как полный отжиг, могут занимать много часов и потреблять значительное количество энергии, увеличивая конечную стоимость компонента. Закалка и отпуск — гораздо более быстрая, но более сложная операция.

Выбор правильного процесса для вашей цели

Ваш выбор термообработки должен быть напрямую связан с конечным применением стальной детали.

- Если ваш основной фокус — максимальная обрабатываемость или формуемость: Выберите отжиг, чтобы привести сталь в максимально мягкое состояние.

- Если ваш основной фокус — высокая прочность и износостойкость: Используйте закалку (закалка и отпуск) для создания прочной, вязкой мартенситной структуры.

- Если ваш основной фокус — износостойкая поверхность с сердцевиной, устойчивой к ударам: Используйте процесс поверхностной закалки, такой как цементация.

- Если ваш основной фокус — улучшение структурной однородности сырой детали: Используйте нормализацию в качестве подготовительного или заключительного этапа.

В конечном счете, термообработка позволяет вам точно настроить свойства стали для удовлетворения требований практически любой инженерной задачи.

Сводная таблица:

| Процесс | Основная цель | Ключевые этапы | Получаемые свойства |

|---|---|---|---|

| Отжиг | Максимальная мягкость / Снятие напряжений | Нагрев до аустенита, затем очень медленное охлаждение в печи | Мягкая, пластичная, легко поддается обработке |

| Нормализация | Измельчение и гомогенизация структуры зерна | Нагрев до аустенита, затем охлаждение на неподвижном воздухе | Прочнее и тверже, чем после отжига, однородная структура |

| Закалка (Закалка и отпуск) | Высокая прочность и износостойкость | Нагрев до аустенита, закалка (быстрое охлаждение), затем отпуск | Твердая, прочная и вязкая (после отпуска) |

| Поверхностная закалка | Твердая поверхность, вязкая сердцевина | Насыщение поверхности углеродом/азотом, затем закалка и отпуск | Износостойкий слой, сердцевина, устойчивая к ударам |

Готовы определить идеальный процесс термообработки для ваших стальных компонентов?

Выбор правильного процесса термообработки имеет решающее значение для достижения точного баланса твердости, прочности и вязкости, требуемого вашим применением. Эксперты KINTEK готовы помочь вам разобраться в этих критически важных решениях.

Мы предоставляем передовое лабораторное оборудование и расходные материалы, необходимые для разработки, испытания и проверки ваших процессов термообработки, обеспечивая стабильные, высококачественные результаты.

Свяжитесь с нашей командой сегодня, чтобы обсудить, как наши решения могут поддержать специфические потребности вашей лаборатории в металлургии и испытаниях материалов.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

Люди также спрашивают

- Каковы пять основных процессов термообработки металлов? Отжиг, закалка и многое другое

- Каковы три основные термические обработки? Освоение отжига, закалки и отпуска

- Каковы четыре типа термообработки? Отжиг, нормализация, закалка и отпуск

- Что такое вакуумная печь для термообработки? Полное руководство по обработке в контролируемой атмосфере

- Из чего состоят вакуумные печи? Руководство по 5 основным системам