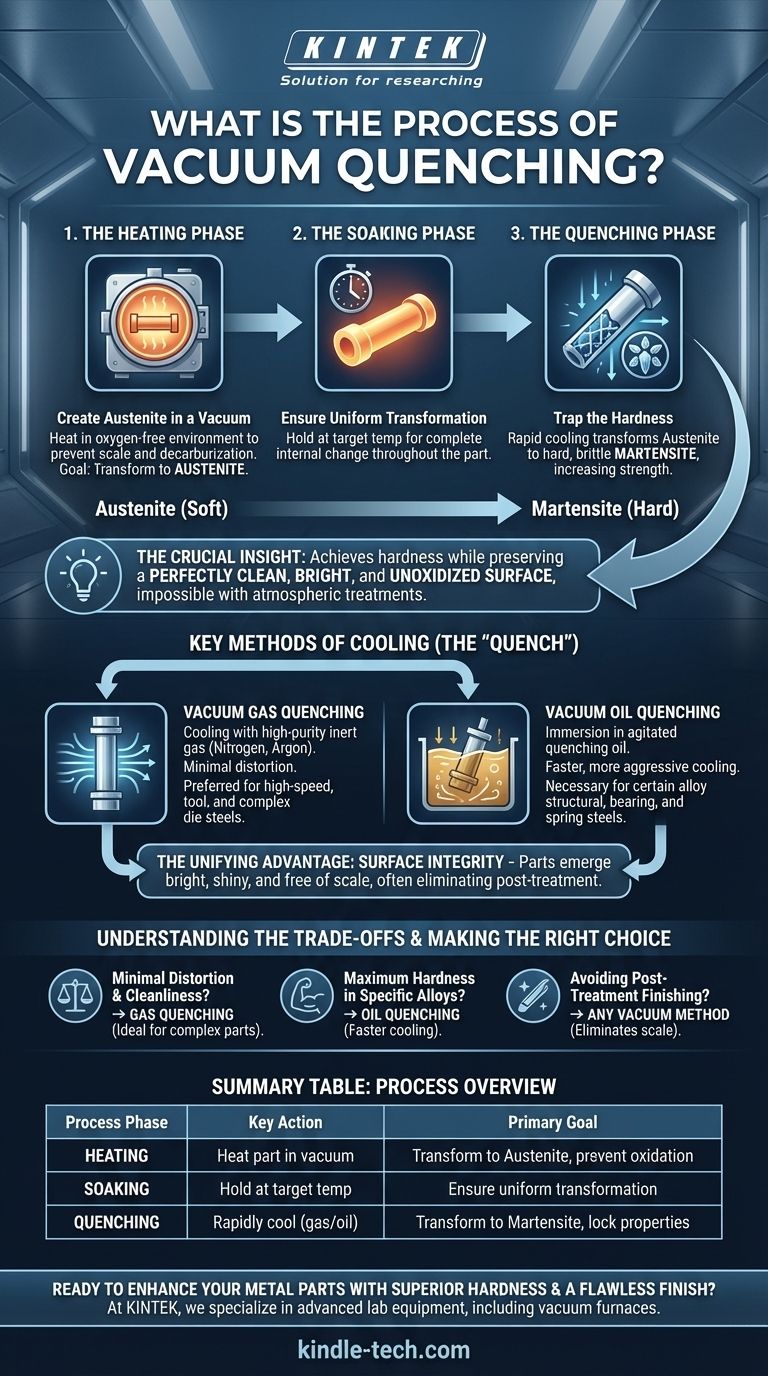

По своей сути, вакуумная закалка — это сложный процесс термической обработки, при котором металлическая деталь нагревается до определенной температуры в вакуумной печи, выдерживается там для обеспечения полного внутреннего структурного изменения, а затем быстро охлаждается. Это быстрое охлаждение, или «закалка», преобразует микроструктуру металла из аустенита в гораздо более твердое состояние, называемое мартенситом, значительно увеличивая прочность и долговечность детали.

Ключевое понимание заключается в том, что вакуумная закалка — это не просто упрочнение металла; это достижение этой твердости при сохранении идеально чистой, яркой и неокисленной поверхности, что невозможно при традиционных атмосферных термических обработках.

Основные принципы вакуумной закалки

Чтобы понять, почему этот процесс настолько эффективен, нам нужно рассмотреть каждую из его трех отдельных фаз. Вакуум является общей нитью, обеспечивающей контроль и точность на протяжении всего процесса.

Фаза нагрева: создание аустенита в вакууме

Процесс начинается с помещения заготовки в вакуумную печь. Нагрев детали в контролируемой, бескислородной среде является определяющей особенностью этого метода.

Этот вакуум предотвращает окисление (образование окалины или ржавчины) и обезуглероживание — потерю углерода с поверхности стали, что в противном случае смягчило бы конечный продукт. Цель состоит в том, чтобы нагреть материал до определенной температуры, при которой его внутренняя кристаллическая структура превращается в аустенит.

Фаза выдержки: обеспечение равномерного превращения

После достижения целевой температуры заготовка «выдерживается» в течение заранее определенного периода. Этот шаг имеет решающее значение для обеспечения полного аустенитного превращения по всей массе детали, от поверхности до сердцевины.

Фаза закалки: фиксация твердости

Это стадия быстрого охлаждения, которая фиксирует желаемые свойства. Скорость охлаждения тщательно контролируется, чтобы предотвратить возвращение аустенита к его более мягким формам.

Вместо этого быстрое охлаждение задерживает атомы углерода в кристаллической решетке железа, что приводит к образованию мартенсита — очень твердой, прочной и хрупкой микроструктуры. Это превращение является источником значительного увеличения твердости.

Ключевые методы охлаждения («Закалка»)

Закалочная среда является ключевой переменной, которая определяет конкретный тип процесса вакуумной закалки. Выбор полностью зависит от типа материала и требуемых конечных свойств.

Вакуумная газовая закалка

При этом методе заготовка охлаждается путем заполнения камеры инертным газом высокого давления и высокой чистоты, таким как азот или аргон.

Это очень чистый процесс, который приводит к минимальной деформации детали. Это предпочтительный метод для таких материалов, как быстрорежущая сталь, инструментальная сталь и сложные штамповые стали.

Вакуумная масляная закалка

Для этого метода нагретая заготовка перемещается в отдельную вакуумную камеру и погружается в бак с перемешиваемым закалочным маслом.

Масло обеспечивает более быструю и агрессивную скорость охлаждения, чем газ. Это необходимо для некоторых легированных конструкционных сталей, подшипниковых сталей и пружинных сталей, которым требуется более интенсивная закалка для достижения полной твердости.

Понимание компромиссов

Выбор между методами закалки предполагает баланс между необходимостью скорости охлаждения и риском деформации детали, а также желанием чистоты.

Почему газ лучше масла?

Газовая закалка обеспечивает превосходную стабильность размеров, что означает, что деталь гораздо реже деформируется или искажается во время процесса. Для высокоточных компонентов со сложной геометрией это значительное преимущество. Детали также выходят идеально чистыми.

Когда масло необходимо?

Некоторые сплавы, особенно с более низким содержанием легирующих элементов, имеют более низкую «прокаливаемость». Им требуется более высокая скорость отвода тепла, которую может обеспечить только масляная закалка, чтобы полностью превратиться в мартенсит и достичь своей максимальной потенциальной твердости.

Объединяющее преимущество: целостность поверхности

Независимо от охлаждающей среды, основным преимуществом любого вакуумного процесса является безупречная поверхность конечной детали. За счет исключения взаимодействия с атмосферой заготовка выходит яркой, блестящей и без окалины. Это часто устраняет необходимость в дорогостоящей и трудоемкой послеобработочной очистке или механической обработке.

Правильный выбор для вашей цели

Выбор правильного процесса требует четкого понимания вашего материала и вашей конечной цели.

- Если ваша основная цель — минимальная деформация и чистота поверхности: Вакуумная газовая закалка — лучший выбор, особенно для сложных инструментальных и штамповых сталей.

- Если ваша основная цель — достижение максимальной твердости в конкретных легированных сталях: Вакуумная масляная закалка часто необходима из-за ее более быстрой и агрессивной скорости охлаждения.

- Если ваша основная цель — избежать послеобработочной отделки: Любой метод вакуумной закалки значительно превосходит атмосферные процессы, поскольку он устраняет окалину и обезуглероживание.

В конечном итоге, вакуумная закалка — это достижение превосходных свойств материала с беспрецедентной точностью и качеством поверхности.

Сводная таблица:

| Фаза процесса | Ключевое действие | Основная цель |

|---|---|---|

| Нагрев | Нагрев детали в вакуумной печи | Преобразование микроструктуры в аустенит, предотвращение окисления |

| Выдержка | Выдержка при целевой температуре | Обеспечение равномерного превращения по всей детали |

| Закалка | Быстрое охлаждение газом или маслом | Преобразование аустенита в твердый мартенсит, фиксация свойств |

Готовы улучшить свои металлические детали, придав им превосходную твердость и безупречную поверхность?

В KINTEK мы специализируемся на предоставлении современного лабораторного оборудования, включая вакуумные печи, для удовлетворения ваших точных потребностей в термической обработке. Независимо от того, работаете ли вы с быстрорежущими инструментальными сталями, требующими газовой закалки, или с легированными сталями, нуждающимися в масляной закалке, наши решения обеспечивают непревзойденную целостность поверхности и стабильность размеров.

Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт в вакуумной закалке может оптимизировать процессы вашей лаборатории и обеспечить исключительные результаты для ваших самых требовательных применений.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для спекания и пайки в вакууме

Люди также спрашивают

- Какова температура спекания оксида алюминия? Раскройте превосходные характеристики при температуре от 1500°C до 1700°C

- Какой процесс термообработки размягчает металл? Основное руководство по отжигу для улучшения обрабатываемости

- Какова цель поверхностного упрочнения? Достижение превосходной износостойкости и ударной вязкости

- Какая лучшая температура для закалки стали? Освойте диапазон аустенитизации для максимальной твердости

- Почему температура важна при литье? Освойте тепловой баланс для получения деталей без дефектов

- Почему вы используете вакуумную пайку? Достижение превосходной целостности соединений для критически важных компонентов

- Какую функцию выполняет высокотемпературная печь для отжига? Улучшение свойств и кристаллической структуры тонких пленок TiO2

- Как постобработка в печи HIP улучшает оптическое качество фторидной керамики? Достижение плотности, близкой к теоретической