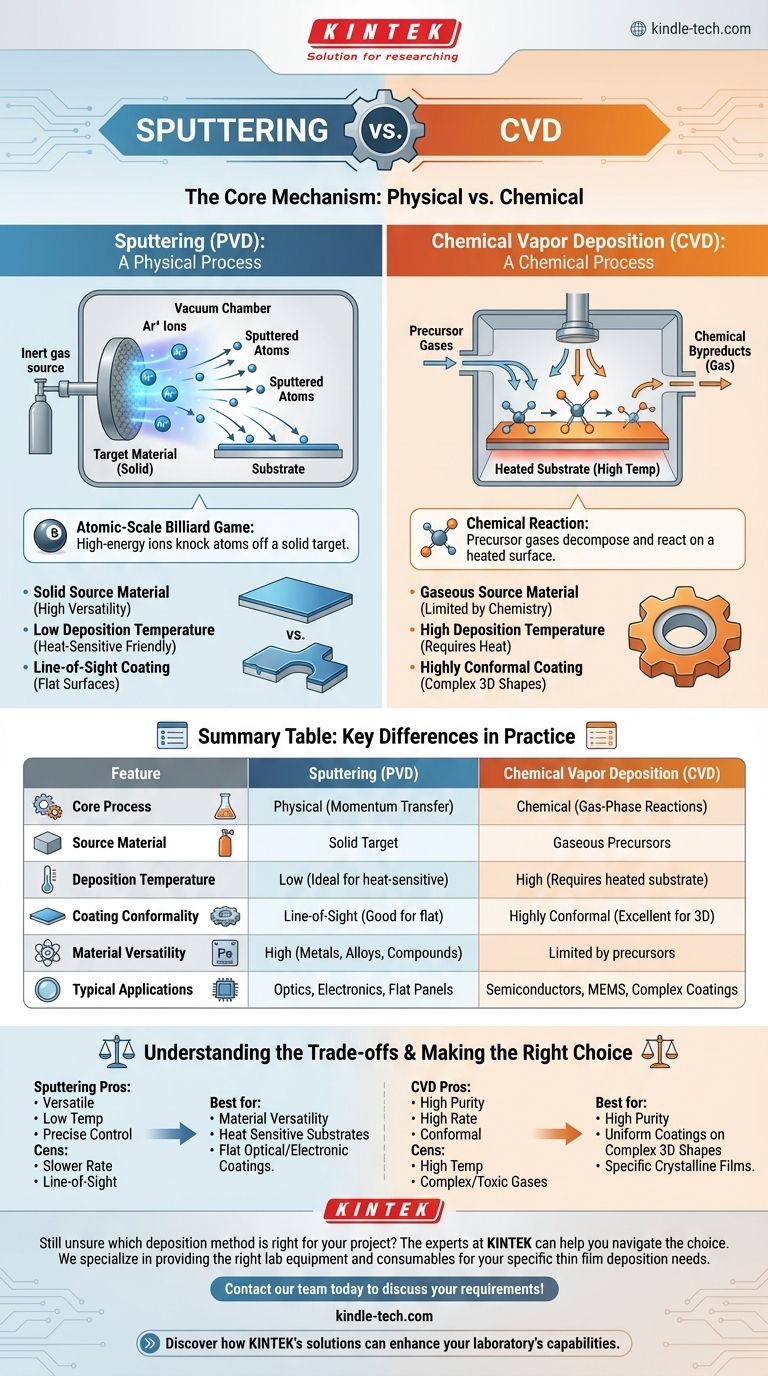

На фундаментальном уровне разница между напылением и CVD заключается в физике против химии. Напыление — это метод физического осаждения из паровой фазы (PVD), который физически выбивает атомы из твердой мишени с помощью ионной бомбардировки, подобно пескоструйной обработке на атомном уровне. В отличие от этого, химическое осаждение из паровой фазы (CVD) — это химический процесс, использующий газы-прекурсоры, которые реагируют и разлагаются на нагретой поверхности для создания желаемой пленки.

Выбор между напылением и CVD зависит от этого основного различия: напыление физически переносит материал из твердого источника, предлагая огромную гибкость в выборе материалов. CVD химически строит пленку из газообразных прекурсоров, превосходно создавая высокочистые и однородные покрытия на сложных формах.

Основной механизм: физический против химического

Чтобы выбрать правильную технику, вы должны сначала понять, как каждый процесс работает на молекулярном уровне. Их названия — физическое осаждение из паровой фазы против химического осаждения из паровой фазы — являются прямым описанием их фундаментальной природы.

Как работает напыление: физический процесс

Напыление является подкатегорией PVD. Представьте себе это как игру в бильярд на атомном уровне.

В высоковакуумной камере высокое напряжение используется для создания плазмы из инертного газа, обычно аргона. Эти положительно заряженные ионы аргона ускоряются и ударяются о твердую пластину материала, который вы хотите осадить, известную как мишень.

Это высокоэнергетическое воздействие физически выбивает или «распыляет» атомы из мишени. Эти выбитые атомы затем перемещаются через вакуум и осаждаются на вашем компоненте (подложке), постепенно образуя тонкую пленку.

Как работает CVD: химический процесс

CVD не начинается с твердого блока материала. Вместо этого он полностью основан на химических реакциях.

Летучие газы-прекурсоры, содержащие элементы, необходимые для пленки, вводятся в реакционную камеру.

Подложка нагревается до высокой температуры, обеспечивая энергию, необходимую для запуска химической реакции. Газы-прекурсоры разлагаются на горячей поверхности подложки, связываясь с ней и высвобождая желаемые элементы для образования пленки.

Нежелательные химические побочные продукты этой реакции просто откачиваются из камеры в виде газа.

Ключевые различия на практике

Физические и химические механизмы этих процессов приводят к критическим различиям в их практическом применении, от выбора материала до формы деталей, которые можно покрыть.

Исходный материал

Напыление использует твердую мишень. Это обеспечивает невероятную универсальность, поскольку почти любой металл, сплав или соединение, которое может быть сформировано в твердую пластину, может быть использовано в качестве исходного материала.

CVD ограничено материалами, которые могут быть доставлены в виде стабильного, летучего газа-прекурсора. Это требует специализированной химии и ограничивает доступную палитру материалов по сравнению с напылением.

Температура осаждения

CVD обычно требует очень высоких температур подложки (часто несколько сотен градусов Цельсия) для протекания необходимых химических реакций. Это может препятствовать его использованию на термочувствительных материалах, таких как пластмассы или некоторые сплавы.

Напыление — это процесс с гораздо более низкой температурой. Поскольку это физический перенос импульса, высокий нагрев не требуется, что делает его идеальным для нанесения покрытий на термочувствительные подложки.

Качество и конформность пленки

Напыление — это метод прямой видимости. Распыленные атомы движутся по относительно прямой линии от мишени к подложке. Это делает его отличным для покрытия плоских поверхностей, но плохо подходит для равномерного покрытия сложных трехмерных форм.

CVD превосходно создает высоко конформные покрытия. Поскольку прекурсор представляет собой газ, он обтекает и проникает во все особенности сложной детали, что приводит к идеально равномерной толщине пленки даже на самых сложных геометрических поверхностях.

Понимание компромиссов и ограничений

Ни один из методов не является универсально превосходящим. Оптимальный выбор зависит от баланса присущих каждому процессу компромиссов с вашими конкретными целями.

Чистота материала и загрязнение

CVD может производить пленки исключительно высокой чистоты, поскольку процесс может быть точно настроен для осаждения только желаемого материала. Однако прекурсоры иногда могут оставлять после себя загрязняющие вещества, такие как углерод или водород, если реакция неполная.

Напыление — очень чистый процесс, но возможно, что атомы распыляющего газа (например, аргона) могут внедряться в растущую пленку в качестве примеси.

Скорость и контроль осаждения

Скорость осаждения при напылении обычно ниже, но обеспечивает очень стабильный и точный контроль над толщиной и составом пленки, что критически важно для таких применений, как оптические покрытия.

CVD часто может достигать гораздо более высоких скоростей осаждения. Однако управление сложной химией газовой фазы для обеспечения однородности и предотвращения нежелательного образования частиц может быть более сложным.

Сложность и стоимость системы

Системы напыления, хотя и требуют высоковакуумной технологии, как правило, более просты в эксплуатации и обращении с материалами.

Системы CVD могут быть более сложными и дорогими, особенно когда они требуют очень высоких температур или включают работу с токсичными, коррозионными или пирофорными газами-прекурсорами.

Правильный выбор для вашего применения

Ваше решение должно быть обусловлено неукоснительными требованиями к вашему конечному продукту.

- Если ваш основной акцент делается на универсальности материала и нанесении покрытий на термочувствительные подложки: Напыление является лучшим выбором благодаря использованию твердых мишеней и более низким температурам обработки.

- Если ваш основной акцент делается на создании высокочистых, однородных покрытий на сложных трехмерных формах: CVD является окончательным методом, поскольку его химическая газофазная природа обеспечивает непревзойденную конформность.

- Если ваш основной акцент делается на осаждении широкого спектра металлов или простых диэлектриков на плоские подложки: Напыление обеспечивает надежное, хорошо контролируемое и экономически эффективное решение для таких применений, как оптика и электроника.

- Если ваш основной акцент делается на выращивании специфических кристаллических или составных пленок, таких как диоксид кремния или карбид вольфрама: CVD часто является единственным вариантом, поскольку эти пленки создаются посредством специфических химических реакций.

Понимание этого основного физико-химического различия позволяет вам выбрать метод осаждения, который наилучшим образом соответствует вашим материалам, геометрии и целям производительности.

Сводная таблица:

| Характеристика | Напыление (PVD) | Химическое осаждение из паровой фазы (CVD) |

|---|---|---|

| Основной процесс | Физический (передача импульса) | Химический (газофазные реакции) |

| Исходный материал | Твердая мишень | Газообразные прекурсоры |

| Температура осаждения | Низкая (идеально для термочувствительных подложек) | Высокая (требует нагретой подложки) |

| Конформность покрытия | Прямая видимость (хорошо для плоских поверхностей) | Высококонформное (отлично для сложных 3D-форм) |

| Универсальность материала | Высокая (металлы, сплавы, соединения) | Ограничена доступными газами-прекурсорами |

| Типичные применения | Оптика, электроника, плоскопанельные дисплеи | Полупроводники, МЭМС, покрытия сложной геометрии |

Все еще не уверены, какой метод осаждения подходит для вашего проекта? Эксперты KINTEK помогут вам выбрать между напылением и CVD. Мы специализируемся на предоставлении подходящего лабораторного оборудования и расходных материалов для ваших конкретных потребностей в осаждении тонких пленок.

Свяжитесь с нашей командой сегодня, чтобы обсудить ваши требования к применению и узнать, как решения KINTEK могут повысить возможности и эффективность вашей лаборатории.

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Машина для трубчатой печи CVD с несколькими зонами нагрева, оборудование для системы камеры химического осаждения из паровой фазы

Люди также спрашивают

- Каковы этапы процесса химического осаждения из паровой фазы (CVD)? Руководство по прецизионному нанесению тонких пленок

- Что такое метод осаждения в паровой фазе? Руководство по методам нанесения тонкопленочных покрытий PVD и CVD

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Каков процесс вакуумного парофазного осаждения? Освоение нанесения тонких пленок методами CVD и PVD

- Что такое PECVD в полупроводниковой промышленности? Обеспечение осаждения тонких пленок при низких температурах для ИС