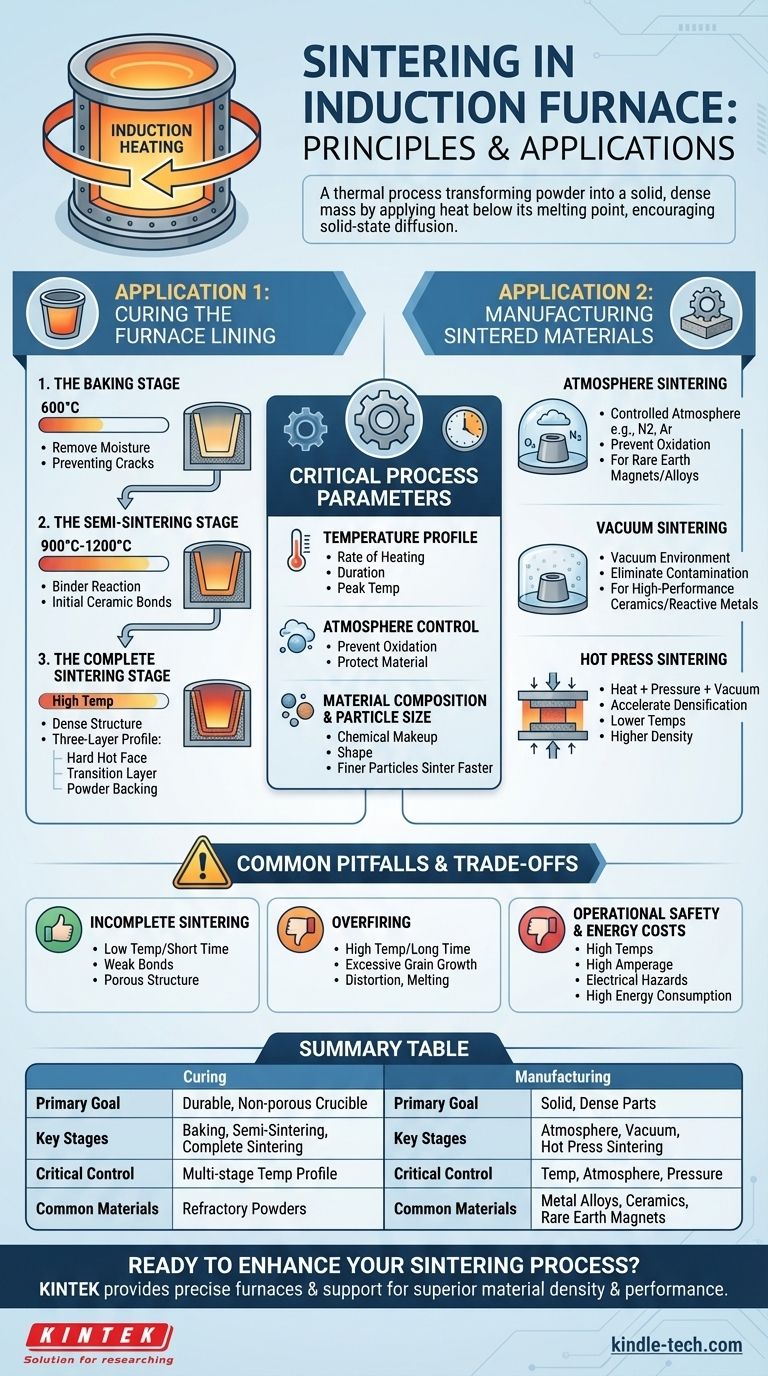

По своей сути, спекание — это термический процесс, используемый для превращения порошка в твердую, плотную массу путем нагрева ниже его точки плавления. В контексте индукционной печи этот термин относится к двум различным, но связанным применениям: во-первых, к критическому процессу отверждения собственной огнеупорной футеровки печи, и, во-вторых, к использованию печи в качестве источника тепла для изготовления спеченных деталей из различных порошковых материалов.

Спекание — это не просто сильный нагрев; это точно контролируемое преобразование. Успех зависит от управления температурой, временем и атмосферой для стимулирования твердотельной диффузии, которая связывает отдельные частицы в прочную, единую структуру без фактического плавления материала.

Два основных применения спекания

Фраза «спекание в индукционной печи» может быть неоднозначной. Важно различать, готовите ли вы саму печь к работе или используете специализированную индукционную печь для создания продукта.

Применение 1: Отверждение футеровки печи

Это наиболее распространенное значение при обсуждении настройки стандартной индукционной плавильной печи. Футеровка, обычно сухой огнеупорный порошок, должна быть спечена для образования твердого, непористого и прочного тигля.

Правильно спеченная футеровка необходима для безопасности и срока службы печи. Процесс является методичным и проходит в несколько этапов.

Этап выпекания Печь медленно нагревается до низкой температуры, обычно около 600°C. Основная цель — осторожно удалить всю остаточную влагу из огнеупорного материала, которая в противном случае могла бы превратиться в пар и вызвать трещины или отслаивание.

Этап полуспекания Температура повышается дальше, часто до диапазона от 900°C до 1200°C. На этом этапе связующие вещества в огнеупорной смеси начинают реагировать, и между частицами начинают образовываться начальные керамические связи, создавая полужесткую структуру.

Этап полного спекания Печь доводится до окончательной высокой температуры спекания. Эта температура тщательно выбирается на основе спецификаций огнеупорного материала. Выдержка при этой температуре позволяет сформировать плотную, прочную керамическую структуру с желаемым трехслойным профилем: твердая, полностью спеченная «горячая поверхность» внутри, полуспеченный переходный слой и рыхлая порошковая подложка для изоляции.

Применение 2: Производство спеченных материалов

Индукционный нагрев также является основной технологией в специализированных печах, разработанных специально для спекания порошковых материалов в готовые или почти готовые детали. В этом случае индукционная катушка нагревает тигель или сам материал.

Эти печи обеспечивают точный контроль и используются для передовых материалов.

Спекание в атмосфере Процесс проводится в контролируемой атмосфере (например, азот, аргон) для предотвращения окисления и других нежелательных химических реакций. Это жизненно важно для таких материалов, как магниты из редкоземельных металлов или некоторые металлические сплавы.

Вакуумное спекание Проведение процесса в вакууме исключает любой риск загрязнения атмосферными газами. Это улучшает чистоту и производительность конечного продукта и распространено для высокоэффективной керамики и реактивных металлов.

Горячее прессование (Hot Press Sintering) Этот передовой метод сочетает тепло (часто от индукции) с высоким механическим давлением в вакууме. Давление физически сжимает частицы, ускоряя уплотнение и позволяя спекать при более низких температурах или достигать более высоких конечных плотностей.

Понимание критических параметров процесса

Успешное спекание — это наука, которая зависит от тщательного управления несколькими ключевыми переменными, независимо от применения.

Температурный профиль

Спекание определяется его температурным профилем — скоростью нагрева, продолжительностью выдержек (или «выдержек») и конечной пиковой температурой. Этот профиль тщательно разрабатывается на основе состава материала и желаемых конечных свойств. Он должен быть достаточно горячим для стимулирования диффузии, но оставаться безопасно ниже точки плавления.

Контроль атмосферы

Окружающая среда внутри печи имеет решающее значение. Неконтролируемая атмосфера может привести к окислению, которое ослабляет связи между частицами. Контролируемые атмосферы или вакуум используются для защиты материала и обеспечения целостности конечного продукта.

Состав материала и размер частиц

Химический состав, а также размер и форма исходных порошковых частиц сильно влияют на то, как материал будет спекаться. Более мелкие частицы обычно спекаются быстрее и при более низких температурах из-за их большей площади поверхности.

Распространенные ошибки и компромиссы

Достижение идеального спекания требует балансировки конкурирующих факторов и избегания распространенных ошибок.

Риск неполного спекания

Если температура слишком низка или время выдержки слишком коротко, связи между частицами будут слабыми. Это приводит к пористой, низкоплотной структуре. Для футеровки печи это означает значительно сокращенный срок службы и более высокий риск проникновения металла и катастрофического отказа.

Опасность перегрева

Превышение оптимальной температуры спекания или слишком длительная выдержка при ней может быть столь же разрушительным. Это может вызвать чрезмерный рост зерен, деформацию детали или даже локальное плавление. Полученный материал часто имеет плохие механические свойства, несмотря на свою плотность.

Эксплуатационная безопасность и затраты на энергию

Печи для спекания работают при чрезвычайно высоких температурах в течение длительных периодов, потребляя значительное количество энергии и требуя строгих протоколов безопасности. Высокий ток, используемый в индукционных системах, представляет собой свой собственный набор электрических опасностей, которые должны профессионально управляться.

Правильный выбор для вашей цели

Ваш подход к спеканию должен полностью определяться вашей конечной целью.

- Если ваша основная задача — установка и обслуживание печи: Ваша цель — максимальная долговечность футеровки. Следуйте рекомендованному производителем огнеупоров многоступенчатому графику нагрева без отклонений, чтобы обеспечить полностью отвержденный, упругий тигель.

- Если ваша основная задача — производство материалов: Ваша цель — достижение конкретных свойств материала. Инвестируйте в систему с точным контролем температуры, атмосферы и (при необходимости) давления для создания воспроизводимых, высококачественных компонентов.

В конечном итоге, освоение спекания — это использование контролируемой тепловой энергии для превращения рыхлого порошка в высокоэффективный, структурно прочный компонент.

Сводная таблица:

| Аспект | Отверждение футеровки печи | Производство спеченных деталей |

|---|---|---|

| Основная цель | Создание прочного, непористого тигля для плавки | Производство твердых, плотных деталей из порошковых материалов |

| Ключевые этапы | Выпекание, полуспекание, полное спекание | Спекание в атмосфере, вакуумное спекание, горячее прессование |

| Критический контроль | Многоступенчатый температурный профиль | Температура, атмосфера и давление |

| Распространенные материалы | Огнеупорные порошки | Металлические сплавы, керамика, магниты из редкоземельных металлов |

Готовы улучшить свой процесс спекания?

Независимо от того, настраиваете ли вы новую индукционную печь или оптимизируете производство материалов, опыт KINTEK в области лабораторного оборудования и расходных материалов — ваш ключ к успеху. Мы предоставляем точные, надежные печи и поддержку, необходимые для достижения превосходной плотности и производительности материалов.

Свяжитесь с KINTEK сегодня, чтобы обсудить ваши конкретные лабораторные потребности и узнать, как наши решения могут способствовать вашим инновациям.

Визуальное руководство

Связанные товары

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для вакуумной термообработки молибдена

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

Люди также спрашивают

- Что такое высокочастотный индукционный нагреватель? Мастер поверхностного нагрева для закалки и пайки

- Сколько ватт потребляет индукционная печь? Сосредоточьтесь на энергоэффективности для снижения затрат

- Может ли индукционная печь плавить сталь? Подробное руководство по высокочистой плавке

- Что использует индукционная печь? Использование электромагнитной энергии для эффективного плавления

- Где используется индукционная печь? Откройте для себя точный нагрев металлов и сплавов

- Как охладить индукционную катушку? Освойте ключ к надежности и производительности системы

- Что такое печь, используемая для плавки? Ваше руководство по извлечению и очистке металлов

- Какова температура процесса индукционного нагрева? Откройте для себя точный контроль от бережного нагрева до 1800°C+