Короче говоря, плазменное азотирование — это современный метод поверхностного упрочнения, который использует ионизированный азотный газ в вакууме для диффузии азота в поверхность металла. Это создает чрезвычайно твердый и износостойкий слой покрытия без высоких температур или закалки, которые могут вызвать деформацию деталей.

Ключевое преимущество плазменного азотирования заключается в его точности. Используя электрическое поле для контроля процесса, инженеры получают беспрецедентный контроль над свойствами упрочненного слоя, что делает его превосходящим традиционные методы для высокопроизводительных и чувствительных компонентов.

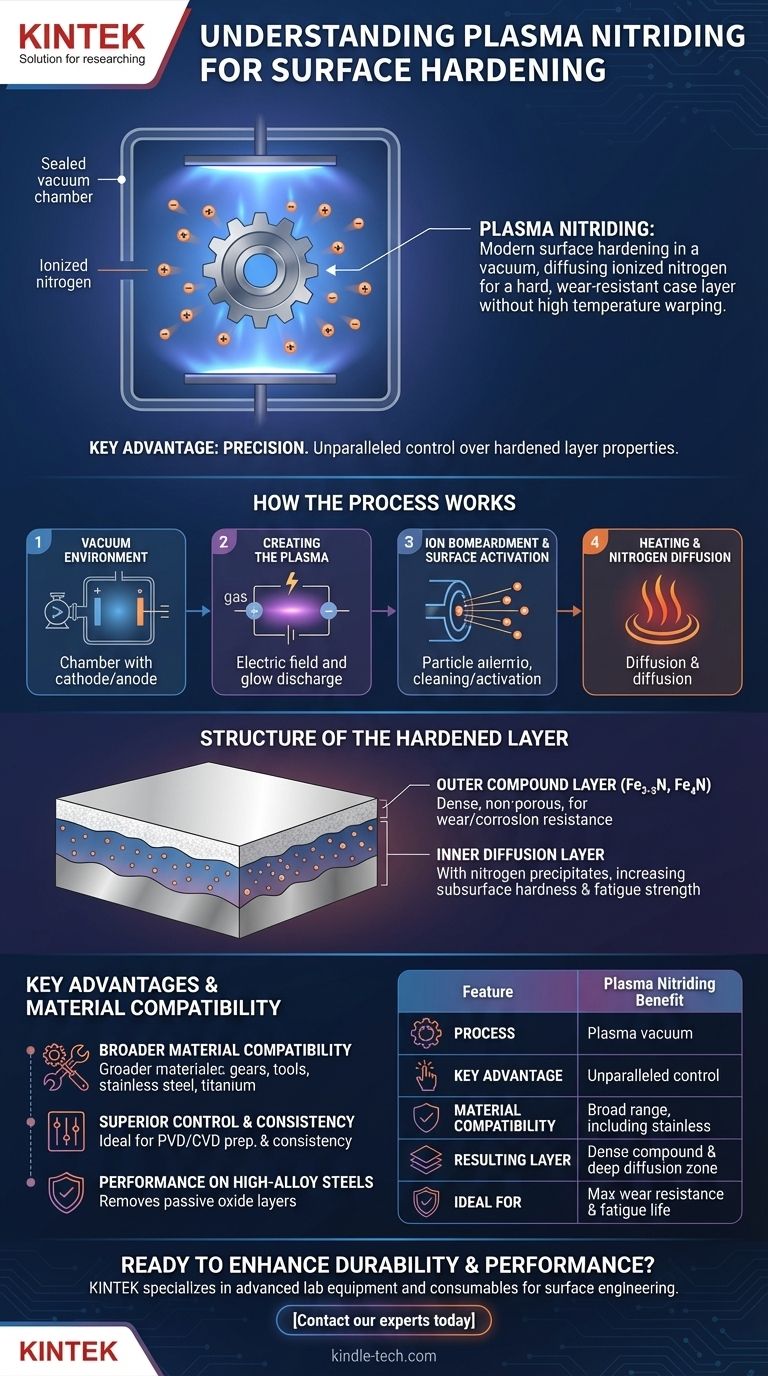

Как работает процесс плазменного азотирования

Плазменное азотирование, также известное как ионное азотирование, представляет собой термохимическую термическую обработку, которая коренным образом изменяет поверхность материала. Процесс полностью происходит внутри герметичной вакуумной камеры.

Вакуумная среда

Обрабатываемая деталь помещается внутрь камеры и становится катодом (отрицательный заряд). Сама стенка печи действует как анод (положительный заряд). Затем камера эвакуируется для удаления любых загрязнений.

Создание плазмы

В камеру вводится специфическая газообразная смесь на основе азота. Между обрабатываемой деталью и стенкой печи прикладывается высоковольтное электрическое поле, заставляя газ ионизироваться и образовывать проводящий газ с низким давлением, известный как плазма. Визуально это проявляется как характерное свечение, окружающее деталь.

Бомбардировка ионами и активация поверхности

Положительно заряженные ионы азота внутри плазмы ускоряются с высокой энергией к отрицательно заряженной детали. Эта бомбардировка ионами имеет несколько одновременных эффектов.

Во-первых, она распыляет поверхность на микроскопическом уровне, очищая ее от любых примесей и растворяя пассивные оксидные слои, что особенно важно для нержавеющих сталей. Это активирует поверхность, делая ее высоковосприимчивой к азоту.

Нагрев и диффузия азота

Постоянная передача энергии от бомбардировки ионами также нагревает деталь до необходимой температуры азотирования. Достигнув температуры, активированная поверхность легко позволяет атомам азота диффундировать в материал, начиная процесс упрочнения.

Структура упрочненного слоя

Процесс азотирования создает четкий, двухкомпонентный упрочненный слой на поверхности материала, каждый из которых имеет определенную функцию.

Внешний диффузионный слой (соединительный слой)

Это самый внешний слой, часто называемый «белым слоем». Он состоит из твердых нитридных соединений железа (ε-нитрид Fe2-3N и γ'-нитрид Fe4N). При плазменном азотировании этот слой уникально плотный и непористый, обеспечивая исключительную устойчивость к износу, истиранию и коррозии.

Внутренний диффузионный слой

Под соединительным слоем находится диффузионный слой. Здесь азот проник глубже в основной материал. Он образует мелкие осадки с азотирующими элементами в сплаве (такими как хром, молибден и алюминий), значительно повышая подповерхностную твердость и усталостную прочность компонента.

Понимание ключевых преимуществ

Плазменное азотирование предлагает значительные преимущества по сравнению со старыми методами, такими как газовое или соляно-ванное азотирование, особенно для требовательных применений.

Более широкая совместимость материалов

Процесс эффективен для широкого спектра материалов. К ним относятся все черные металлы, высоколегированные инструментальные стали, чугун и даже материалы, которые трудно азотировать другими способами, такие как нержавеющие стали, никелевые сплавы и титановые сплавы.

Превосходный контроль и согласованность

Электрические параметры плазмы могут быть точно настроены. Это позволяет тонко настраивать структуру азотированных слоев, например, создавать определенную толщину соединительного слоя или даже слой без соединительной зоны, что идеально подходит для последующих покрытий PVD или CVD.

Производительность на высоколегированных сталях

Для высоколегированных и нержавеющих сталей эффект распыления плазмы имеет решающее значение. Он эффективно удаляет прочные пассивные оксидные слои, которые в противном случае препятствовали бы диффузии азота, что приводит к более твердому и однородному покрытию, чем это возможно при газовом азотировании.

Сделайте правильный выбор для вашей цели

Понимание этих принципов позволяет вам выбрать правильную поверхностную обработку для вашей конкретной инженерной задачи.

- Если ваш основной фокус — максимальная стойкость к износу и заеданию: Плотный, непористый соединительный слой, создаваемый плазменным азотированием, обеспечивает превосходную производительность для таких компонентов, как шестерни, шнеки экструдеров и штампы для ковки.

- Если ваш основной фокус — повышение усталостной долговечности компонента: Глубокий диффузионный слой значительно повышает подповерхностную прочность, что делает его идеальным для коленчатых валов, распределительных валов и осей.

- Если ваш основной фокус — обработка нержавеющей или высоколегированной инструментальной стали: Плазменное азотирование — это окончательный выбор, поскольку его механизм активации поверхности преодолевает пассивные слои, присущие этим материалам.

- Если ваш основной фокус — подготовка поверхности для нанесения тонкопленочного покрытия: Возможность точного контроля или устранения соединительного слоя делает плазменное азотирование идеальным подготовительным этапом для процессов PVD и CVD.

В конечном счете, использование плазменного азотирования позволяет достичь уровня инженерии поверхности материала, который способствует созданию более долговечных, эффективных и надежных компонентов.

Сводная таблица:

| Характеристика | Преимущество плазменного азотирования |

|---|---|

| Процесс | Использует ионизированный газ (плазму) в вакуумной камере |

| Ключевое преимущество | Беспрецедентный контроль над свойствами упрочненного слоя |

| Совместимость материалов | Широкий диапазон, включая нержавеющие стали и высоколегированные инструментальные стали |

| Получаемый слой | Плотный, непористый соединительный слой и глубокая диффузионная зона |

| Идеально подходит для | Компонентов, требующих максимальной износостойкости и усталостной долговечности |

Готовы повысить долговечность и производительность ваших компонентов?

KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для поверхностной инженерии. Наш опыт в технологии плазменного азотирования может помочь вам достичь превосходной износостойкости, защиты от коррозии и продления усталостного ресурса ваших высокопроизводительных деталей.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как плазменное азотирование может решить ваши конкретные проблемы с материалами и повысить надежность вашей продукции.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для спекания и пайки в вакууме

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

Люди также спрашивают

- Что такое низкотемпературный вакуум? Руководство по прецизионной, безокислительной термической обработке

- Зачем проводить термообработку в вакууме? Достижение идеальной чистоты поверхности и целостности материала

- Каковы четыре типа термообработки? Отжиг, нормализация, закалка и отпуск

- Каковы различные типы процессов термообработки стали? Настройте прочность, твердость и вязкость

- Что такое вакуумная печь для термообработки? Полное руководство по обработке в контролируемой атмосфере