По сути, плазменно-дуговая плавка (ПДП) — это узкоспециализированный процесс, использующий струю ионизированного газа — плазмы — для плавления и рафинирования металлов. В отличие от традиционной плавки, которая просто переводит материал в жидкое состояние, ПДП — это технология печи со сверхвысокой температурой, предназначенная для получения исключительно чистых и высококачественных слитков из реактивных и высокоэффективных металлов, таких как титан и суперсплавы.

Плазменно-дуговая плавка — это не просто процесс плавки; это процесс очистки. Ее основная ценность заключается в способности удалять примеси и обеспечивать точный металлургический контроль, что делает ее незаменимой для критически важных применений в аэрокосмической, медицинской и оборонной промышленности.

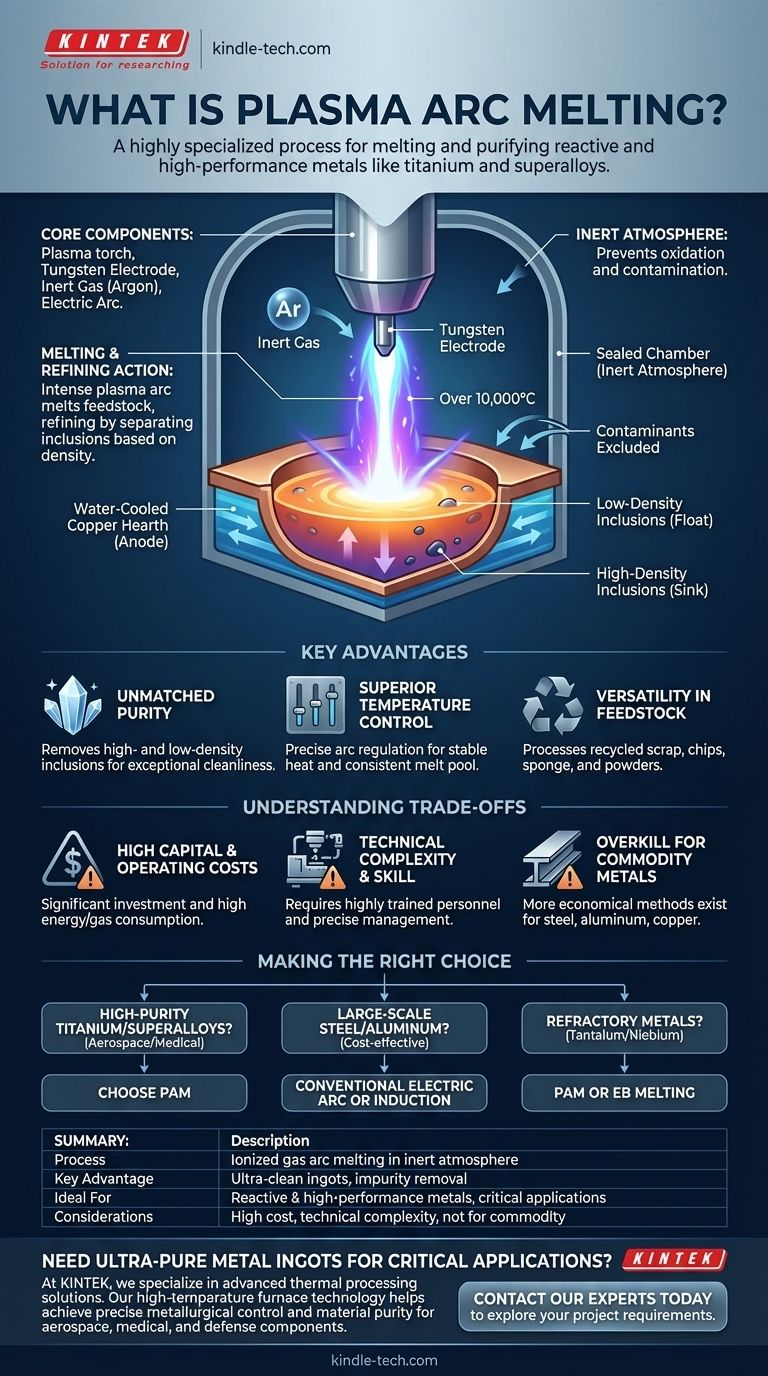

Как работает плазменно-дуговая плавка

Понимание процесса ПДП требует рассмотрения того, как он генерирует и использует контролируемую плазменную дугу в инертной среде для достижения результатов, недостижимых другими методами.

Основные компоненты

Плазменно-дуговая печь состоит из одного или нескольких плазменных горелок, которые служат источником тепла. Горелка использует вольфрамовый электрод (катод), через который пропускается инертный газ, обычно аргон. Мощная электрическая дуга ионизирует этот газ, превращая его в сверхгорячую плазменную струю.

Действие плавления и рафинирования

Материал для плавки помещается в водоохлаждаемый медный поддон или тигель, который действует как анод. Плазменная дуга направляется на материал, при этом температура в ядре дуги достигает более 10 000°C. Эта интенсивная, сфокусированная энергия быстро расплавляет исходный материал.

По мере того как металл переходит в жидкое состояние в расплавленном озере, процесс начинает свою очистительную работу. Легкие примеси, известные как включения низкой плотности, всплывают на поверхность и могут быть консолидированы, в то время как более тяжелые включения высокой плотности опускаются и застревают на дне затвердевшего слитка.

Важность инертной атмосферы

Весь процесс проводится в герметичной камере, заполненной инертным газом. Эта контролируемая атмосфера имеет решающее значение, поскольку она предотвращает загрязнение высокореактивного расплавленного металла кислородом и азотом из воздуха, что ухудшило бы его свойства.

Ключевые преимущества процесса ПДП

Инженеры и металлурги выбирают ПДП, когда конечное качество материала не подлежит обсуждению. Его преимущества сосредоточены на чистоте и контроле.

Непревзойденная чистота и качество

Эффективно удаляя как включения высокой, так и низкой плотности, ПДП производит металл с исключительной чистотой. Это жизненно важно для таких материалов, как титановые сплавы, где даже микроскопические примеси могут привести к преждевременному усталостному разрушению лопатки турбины реактивного двигателя или медицинского имплантата.

Превосходный контроль температуры и процесса

Выходная мощность плазменной горелки может быть точно отрегулирована независимо от рабочего давления внутри печи. Это обеспечивает очень стабильный и контролируемый источник тепла, что позволяет получить однородное расплавленное озеро и предсказуемый, равномерный конечный продукт.

Универсальность исходного материала

Печи ПДП гибки и могут перерабатывать широкий спектр сырья. Это включает в себя все: от переработанного лома и обработанной стружки до губчатого металла и порошков, что позволяет эффективно использовать ресурсы.

Понимание компромиссов и ограничений

Хотя плазменно-дуговая плавка мощна, она не является универсальным решением. Ее специализированный характер сопряжен со значительными соображениями.

Высокие капитальные и эксплуатационные расходы

Печи ПДП — это сложные, точно спроектированные системы, которые представляют собой значительные капиталовложения. Они также имеют высокие эксплуатационные расходы из-за потребления электроэнергии и большого количества инертного газа.

Техническая сложность и требование к квалификации

Управление печью ПДП — непростая задача. Она требует высококвалифицированного персонала, который может управлять тонким балансом между мощностью дуги, расходом газа, скоростью охлаждения и ходом плавки для обеспечения успешного результата.

Избыточность для товарных металлов

Для стандартной углеродистой стали, алюминия или меди гораздо более экономичными являются гораздо более дешевые и крупнотоннажные методы, такие как индукционные печи или электродуговые печи. ПДП зарезервирована для высокоценных материалов, где ее преимущества в рафинировании оправдывают затраты.

Выбор правильного варианта для вашей цели

Выбор технологии плавки полностью зависит от ваших требований к материалу и производительности. ПДП — это инструмент для достижения самых высоких стандартов металлургической чистоты.

- Если ваша основная цель — производство высокочистого титана или суперсплавов для аэрокосмической или медицинской промышленности: ПДП является отраслевым стандартом, обеспечивающим непревзойденную чистоту и контроль свойств.

- Если ваша основная цель — крупномасштабное, экономически эффективное производство стали или алюминия: Подходящим и экономичным выбором являются традиционные электродуговые или индукционные печи.

- Если ваша основная цель — плавка тугоплавких металлов, таких как тантал или ниобий: ПДП является ведущим кандидатом, конкурирующим с плазменно-лучевой (ЭБ) плавкой, которая работает в высоком вакууме.

В конечном счете, понимание возможностей плазменно-дуговой плавки позволяет создавать материалы, которые соответствуют самым строгим спецификациям с бескомпромиссным качеством.

Сводная таблица:

| Характеристика | Описание |

|---|---|

| Процесс | Использует ионизированную газовую (плазменную) дугу для плавления и рафинирования металлов в инертной атмосфере. |

| Ключевое преимущество | Производит ультрачистые слитки путем удаления примесей как высокой, так и низкой плотности. |

| Идеально подходит для | Реактивные и высокоэффективные металлы (титан, суперсплавы), аэрокосмическая отрасль, медицинские имплантаты. |

| Соображения | Высокие капитальные/эксплуатационные расходы, техническая сложность, не подходит для товарных металлов. |

Необходимо производить ультрачистые металлические слитки для критически важных применений?

В KINTEK мы специализируемся на передовых решениях для термической обработки для требовательных лабораторных и научно-исследовательских сред. Наш опыт в области высокотемпературных печных технологий может помочь вам достичь точного металлургического контроля и чистоты материала, необходимых для аэрокосмических, медицинских и оборонных компонентов.

Давайте обсудим, как наше специализированное оборудование может решить ваши конкретные материальные задачи. Свяжитесь с нашими экспертами сегодня, чтобы обсудить требования вашего проекта.

Визуальное руководство

Связанные товары

- Система вакуумного индукционного плавильного литья Дуговая плавильная печь

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Печь для вакуумной индукционной плавки лабораторного масштаба

- Вертикальная лабораторная трубчатая печь

Люди также спрашивают

- Какие существуют типы индукционных плавильных печей? Бессердечниковые, канальные и VIM: объяснение

- Что такое распылительная установка? Руководство по высококачественному осаждению тонких пленок

- Для чего используются системы напыления? Руководство по передовой технологии осаждения тонких пленок

- Что такое магнетронное распыление постоянного тока (DC)? Руководство по высококачественному осаждению тонких пленок

- Какие существуют методы плавки? Руководство по выбору подходящей промышленной печи