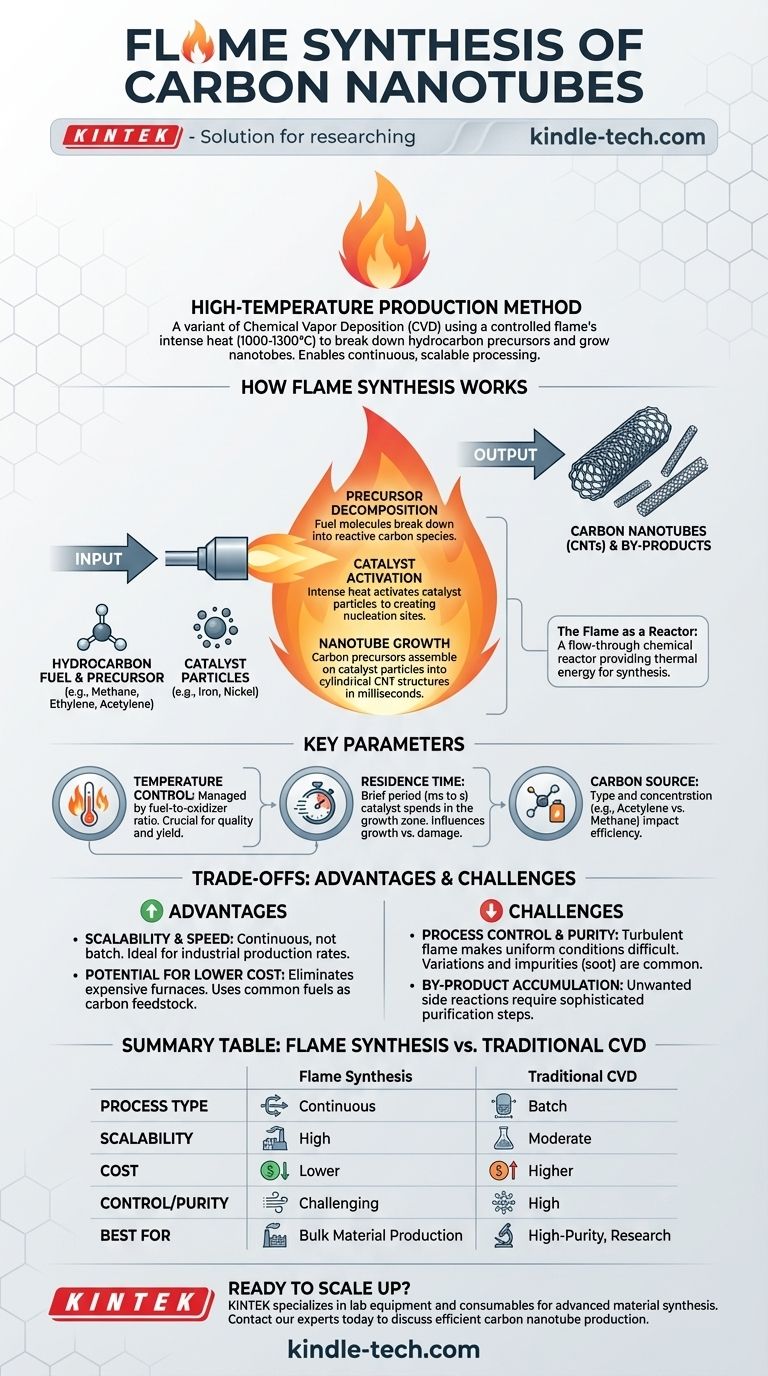

Синтез углеродных нанотрубок в пламени — это высокотемпературный метод производства, при котором энергия контролируемого пламени используется для разложения углеводородных прекурсоров и роста нанотрубок. Это вариант химического осаждения из газовой фазы (CVD), который использует сгорание для создания необходимого интенсивного тепла, что обеспечивает непрерывный и высокомасштабируемый процесс.

Синтез в пламени представляет собой переход от контролируемой, замкнутой среды печи к динамичной, высокоэнергетической среде пламени. Хотя он предлагает огромный потенциал для низкозатратного крупномасштабного производства, его основная проблема заключается в точном контроле сложной химии сгорания для получения высококачественных нанотрубок.

Как работает синтез в пламени

Синтез в пламени использует фундаментальные принципы CVD, но заменяет печь пламенем в качестве источника энергии. Весь процесс разложения прекурсора, активации катализатора и роста нанотрубок происходит в течение нескольких секунд внутри самого пламени.

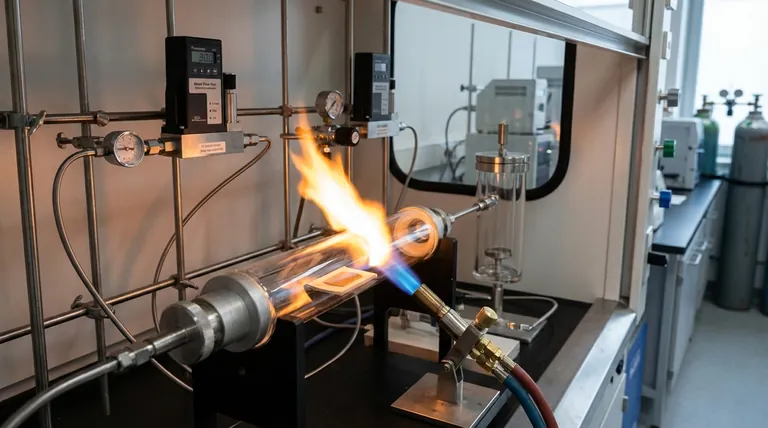

Роль пламени как реактора

Тщательно контролируемое пламя, обычно сжигающее углеводородное топливо, создает зону высокой температуры (часто 1000–1300°C). Эта зона действует как проточный химический реактор, обеспечивая тепловую энергию, необходимую для инициирования процесса синтеза.

Источник углерода и образование прекурсора

Топливо для пламени (например, метан, этилен или ацетилен) часто служит источником углерода для нанотрубок. Как упоминалось в принципах производства, различные углеводороды требуют разного уровня энергии для преобразования. Пламя должно быть достаточно горячим, чтобы разложить эти молекулы на реактивные частицы углерода, или «прекурсоры».

Активация катализатора и рост

В пламя вводятся крошечные частицы металлического катализатора (например, железа, никеля). Интенсивное тепло активирует эти частицы, которые затем служат центрами нуклеации. Прекурсоры углерода оседают на этих каталитических частицах и собираются в цилиндрическую гексагональную решетчатую структуру углеродной нанотрубки.

Ключевые параметры в среде пламени

Критические рабочие параметры любого синтеза УНТ — температура, источник углерода и время пребывания — приобретают уникальные измерения в пламени.

Контроль температуры

В отличие от печи с заданной точкой, температура пламени регулируется соотношением топлива и окислителя. Регулирование потока углеводородного газа и кислорода (или воздуха) изменяет температурный профиль пламени, что напрямую влияет на качество и выход нанотрубок.

Время пребывания

Время пребывания — это короткий период (от миллисекунд до секунд), в течение которого частицы катализатора находятся в оптимальной зоне роста пламени. Если время слишком короткое, рост недостаточен. Если оно слишком долгое, нанотрубки могут быть повреждены или покрыты нежелательными побочными продуктами, такими как аморфный углерод.

Концентрация источника углерода

Тип и концентрация источника углерода имеют решающее значение. Использование такого топлива, как ацетилен, может быть более эффективным, поскольку оно может служить прямым прекурсором без необходимости такого большого количества энергии для термического преобразования по сравнению с более стабильной молекулой, такой как метан.

Понимание компромиссов

Синтез в пламени — мощная техника, но она сопряжена с определенным набором преимуществ и проблем по сравнению с более традиционными методами.

Преимущество: Масштабируемость и скорость

Поскольку процесс непрерывен и не ограничен периодическим реактором, синтез в пламени исключительно масштабируем. Скорость производства может быть на порядки выше, чем у традиционного CVD на основе печей, что делает его идеальным для промышленного применения.

Преимущество: Потенциал для снижения затрат

Этот метод устраняет необходимость в дорогостоящих, энергоемких высокотемпературных печах. Использование обычного топлива в качестве сырья для углерода также может снизить затраты на сырье, способствуя более экономичному производству.

Проблема: Контроль процесса и чистота

Пламя — это турбулентная, сложная среда. Достижение равномерной температуры и химического состава значительно сложнее, чем в стабильной печи. Это может привести к колебаниям диаметра и длины нанотрубок, а также к образованию примесей, таких как сажа, которую может быть трудно отделить от конечного продукта.

Проблема: Накопление побочных продуктов

Сама природа сгорания означает, что могут происходить нежелательные побочные реакции, приводящие к образованию и накоплению побочных продуктов. Это требует сложного контроля процесса и последующих этапов очистки для получения материала высокой чистоты.

Выбор правильного варианта для вашей цели

Выбор метода синтеза полностью зависит от вашей конечной цели, будь то массовое производство или точное проектирование.

- Если ваша основная цель — крупномасштабное, низкозатратное производство: Синтез в пламени является ведущим кандидатом благодаря своей непревзойденной скорости и потенциалу для непрерывного, высокообъемного выхода.

- Если ваша основная цель — высокая чистота для электроники или исследований: Традиционные методы CVD в печах или дугового разряда обеспечивают более точный контроль над средой синтеза, часто приводя к получению продукта более высокого качества с меньшим количеством дефектов.

- Если ваша основная цель — создание гибридных материалов: Природа синтеза в пламени на открытом воздухе позволяет напрямую вводить другие добавки в пламя для создания уникальных гибридных продуктов за один шаг.

В конечном счете, овладение синтезом в пламени позволит вам преобразовывать простое топливо непосредственно в передовые наноматериалы в промышленных масштабах.

Сводная таблица:

| Аспект | Синтез в пламени | Традиционный CVD |

|---|---|---|

| Тип процесса | Непрерывный | Периодический |

| Масштабируемость | Высокая (Промышленный) | Умеренная (Лабораторный/Опытный) |

| Стоимость | Ниже (Использует топливо как источник углерода) | Выше (Энергоемкая печь) |

| Контроль/Чистота | Сложно (Турбулентное пламя) | Высокий (Стабильная среда печи) |

| Лучше всего подходит для | Массовое производство материалов | Высокочистые УНТ исследовательского класса |

Готовы масштабировать производство наноматериалов?

KINTEK специализируется на лабораторном оборудовании и расходных материалах для синтеза передовых материалов. Независимо от того, исследуете ли вы синтез в пламени или оптимизируете традиционные процессы CVD, наш опыт и продукция могут поддержать ваши цели в области НИОКР и масштабирования.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем помочь вам достичь эффективного и надежного производства углеродных нанотрубок.

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Реактор установки для цилиндрического резонатора МПХВД для химического осаждения из паровой фазы в микроволновой плазме и выращивания лабораторных алмазов

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

Люди также спрашивают

- Каков процесс вакуумного парофазного осаждения? Освоение нанесения тонких пленок методами CVD и PVD

- Что такое PECVD в полупроводниковой промышленности? Обеспечение осаждения тонких пленок при низких температурах для ИС

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Какого цвета бриллианты CVD? Понимание процесса от коричневого оттенка до бесцветной красоты

- Каковы методы нанесения покрытий? Руководство по методам нанесения тонких пленок PVD и CVD