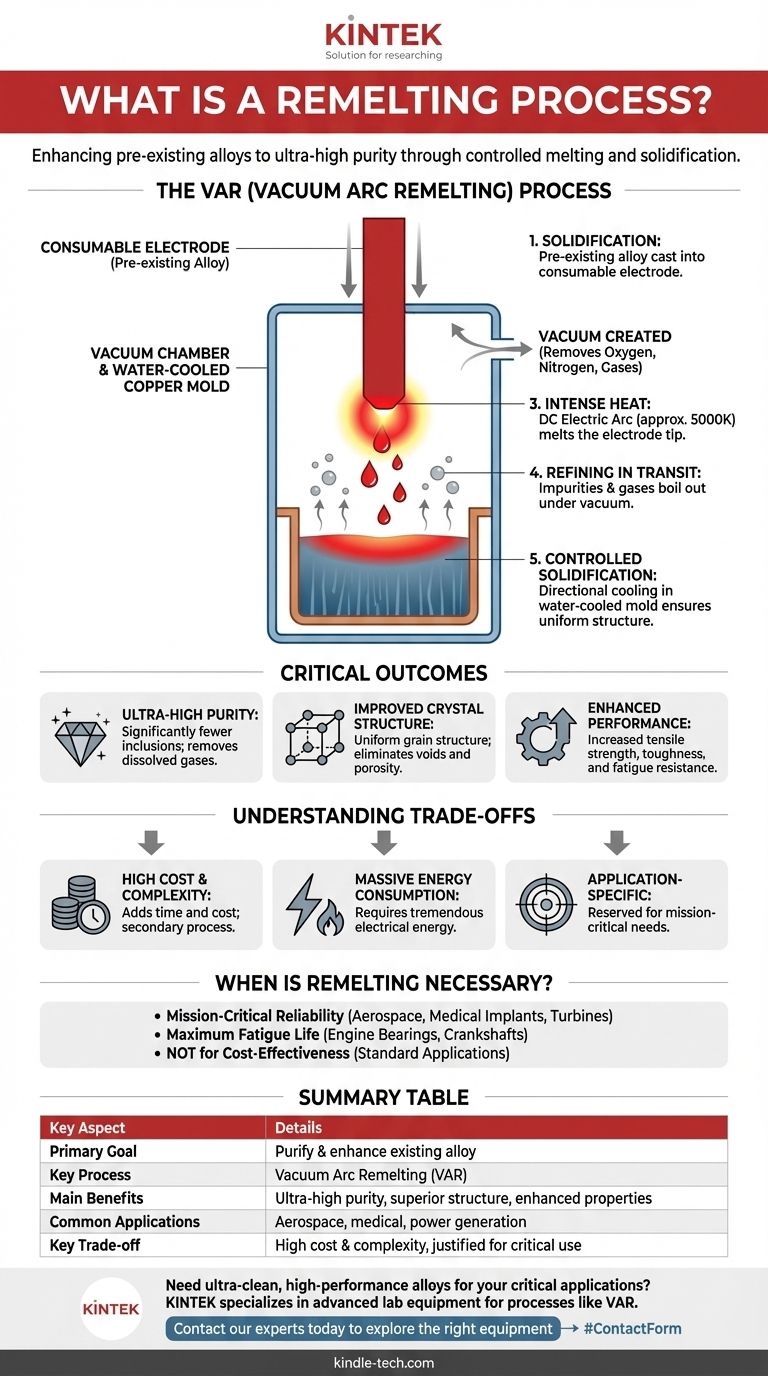

По своей сути, процесс переплавки — это вторичная металлургическая техника, используемая для очистки и улучшения уже существующего металлического сплава. Вместо того чтобы получать металл из руды, этот процесс берет твердый, уже сформированный сплав и снова расплавляет его в строго контролируемых условиях для удаления примесей, устранения дефектов и уточнения его внутренней кристаллической структуры для превосходной производительности.

Основная цель переплавки — не создать новый материал, а улучшить существующий. Переплавляя сплав в вакууме, такие процессы, как вакуумно-дуговая переплавка (ВДП), систематически удаляют примеси и контролируют кристаллизацию, чтобы получить исключительно чистый и прочный конечный продукт.

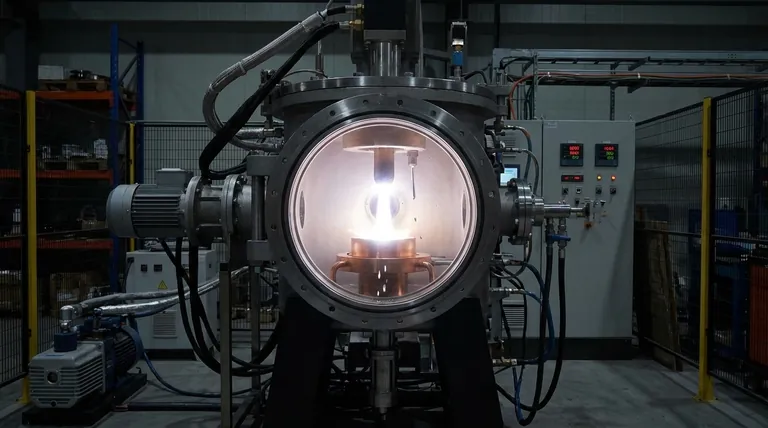

Как работает процесс переплавки: Пример ВДП

Чтобы понять механику, мы можем проанализировать наиболее распространенный метод: вакуумно-дуговую переплавку (ВДП). Этот процесс является наглядной иллюстрацией того, как контролируемая энергия и среда достигают рафинирования материала.

Шаг 1: Расходуемый электрод

Процесс начинается с материала, подлежащего рафинированию, который был отлит в виде твердого стержня или цилиндра. Этот стержень называется расходуемым электродом, поскольку он будет полностью израсходован (расплавлен) во время операции.

Шаг 2: Контролируемая среда

Электрод помещается внутрь герметичной, водоохлаждаемой медной формы. Важно отметить, что затем весь воздух откачивается для создания вакуума. Этот вакуум необходим для удаления атмосферных газов, таких как кислород и азот, которые являются распространенными источниками примесей и дефектов в высокопроизводительных сплавах.

Шаг 3: Применение интенсивного сфокусированного тепла

Между нижней частью электрода и небольшим количеством стартового материала в форме зажигается мощная электрическая дуга постоянного тока (DC). Эта дуга генерирует невероятно высокие температуры, часто приближающиеся к 5000 К, заставляя кончик электрода быстро плавиться.

Шаг 4: Рафинирование в процессе перехода

По мере того как электрод плавится, капли жидкого металла отделяются и падают через вакуум в форму внизу. Это краткое путешествие является критической стадией рафинирования. Сочетание интенсивного тепла и вакуума заставляет нежелательные газообразные примеси и элементы с высоким давлением пара выкипать из расплавленного металла, эффективно очищая его в воздухе.

Шаг 5: Контролируемая кристаллизация

Очищенный жидкий металл собирается в водоохлаждаемой медной форме. Постоянное охлаждение от стенок формы заставляет металл кристаллизоваться строго контролируемым, направленным образом. Это предотвращает случайную кристаллизацию, которая может вызвать дефекты, и обеспечивает плотную, однородную внутреннюю структуру конечной слитка.

Критические результаты переплавки

Этот тщательно контролируемый процесс — не просто для вида; он дает ощутимые улучшения в конечном материале, которые недостижимы при стандартных методах плавки.

Достижение сверхвысокой чистоты

Вакуумная среда исключительно эффективна для удаления растворенных газов, таких как водород, кислород и азот. В результате получается «сверхчистый» сплав со значительно меньшим количеством неметаллических включений, которые часто являются отправными точками для разрушения материала.

Улучшение кристаллической структуры

Контролируемая направленная кристаллизация в водоохлаждаемой форме приводит к более однородной и утонченной структуре зерна. Это устраняет внутренние пустоты, пористость и несоответствия (ликвацию), которые могут ослабить материал.

Повышение механических характеристик

Совокупное воздействие высокой чистоты и превосходной кристаллической структуры приводит к резкому улучшению свойств сплава. Это включает увеличение прочности на растяжение, ударной вязкости и сопротивления усталости, что делает материал более надежным при экстремальных нагрузках.

Понимание компромиссов

Хотя преимущества значительны, процессы переплавки, такие как ВДП, являются специализированными и сопряжены с присущими им компромиссами.

Высокая стоимость и сложность

ВДП — это вторичный процесс, выполняемый на уже изготовленном сплаве. Это значительно увеличивает время, сложность и стоимость производственного цикла, делая конечный материал намного дороже.

Массивное энергопотребление

Поддержание высокотемпературной электрической дуги в вакууме требует огромного количества электроэнергии. Это способствует высокой эксплуатационной стоимости и воздействию процесса на окружающую среду.

Необходимость, обусловленная конкретным применением

Такой уровень рафинирования является избыточным для подавляющего большинства применений металлов. Он зарезервирован для отраслей, где производительность и надежность абсолютно не подлежат обсуждению, и высокая стоимость может быть оправдана.

Когда необходим процесс переплавки?

Решение о том, следует ли использовать переплавленный материал, зависит от требований конечного применения.

- Если ваш основной фокус — критически важная надежность: Для аэрокосмических компонентов, медицинских имплантатов или турбин для выработки электроэнергии, где отказ может быть катастрофическим, повышенная чистота и структура являются обязательными.

- Если ваш основной фокус — максимальный срок службы при усталости: Применения, связанные с циклическими нагрузками, такие как подшипники двигателей или высокопроизводительные коленчатые валы, получают огромную пользу от удаления микропримесей, которые инициируют усталостные трещины.

- Если ваш основной фокус — экономическая эффективность для общего использования: Для стандартных конструкционных, автомобильных или потребительских применений традиционные методы плавки вполне адекватны и гораздо более экономичны.

В конечном счете, выбор процесса переплавки — это стратегическое решение инвестировать в целостность материала для применений, где производительность не может быть скомпрометирована.

Сводная таблица:

| Ключевой аспект | Подробности |

|---|---|

| Основная цель | Очистка и улучшение существующего металлического сплава, а не создание нового. |

| Ключевой процесс | Вакуумно-дуговая переплавка (ВДП) в контролируемых условиях. |

| Основные преимущества | Сверхвысокая чистота, превосходная кристаллическая структура, улучшенные механические свойства. |

| Типичные применения | Аэрокосмические компоненты, медицинские имплантаты, турбины для выработки электроэнергии. |

| Ключевой компромисс | Высокая стоимость и сложность, оправданные для критически важных применений. |

Нужны сверхчистые высокопроизводительные сплавы для ваших критически важных применений?

В KINTEK мы специализируемся на передовом лабораторном оборудовании и расходных материалах, которые делают возможными такие процессы, как вакуумно-дуговая переплавка. Независимо от того, занимаетесь ли вы исследованиями и разработками или производством, наши решения поддерживают создание материалов с превосходной чистотой, прочностью и надежностью.

Давайте обсудим, как мы можем поддержать конкретные потребности вашей лаборатории. Свяжитесь с нашими экспертами сегодня, чтобы подобрать подходящее оборудование для решения ваших задач в области материаловедения.

Визуальное руководство

Связанные товары

- Печь для индукционной плавки вакуумной дугой

- Печь для индукционной плавки в вакууме с нерасходуемым электродом

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

Люди также спрашивают

- Что означает VAR для стали? Руководство по вакуумно-дуговому переплаву для высокочистой стали

- Что такое процесс ВДП? Полное руководство по вакуумно-дуговому переплаву

- Что такое процесс переплавки? Достижение максимальной чистоты и производительности для высокопрочных сплавов

- Что такое VAR в металлургии? Достижение превосходной чистоты и производительности металлов

- Каково преимущество вакуумно-дуговой переплавки? Достижение превосходной чистоты металла и структурной целостности