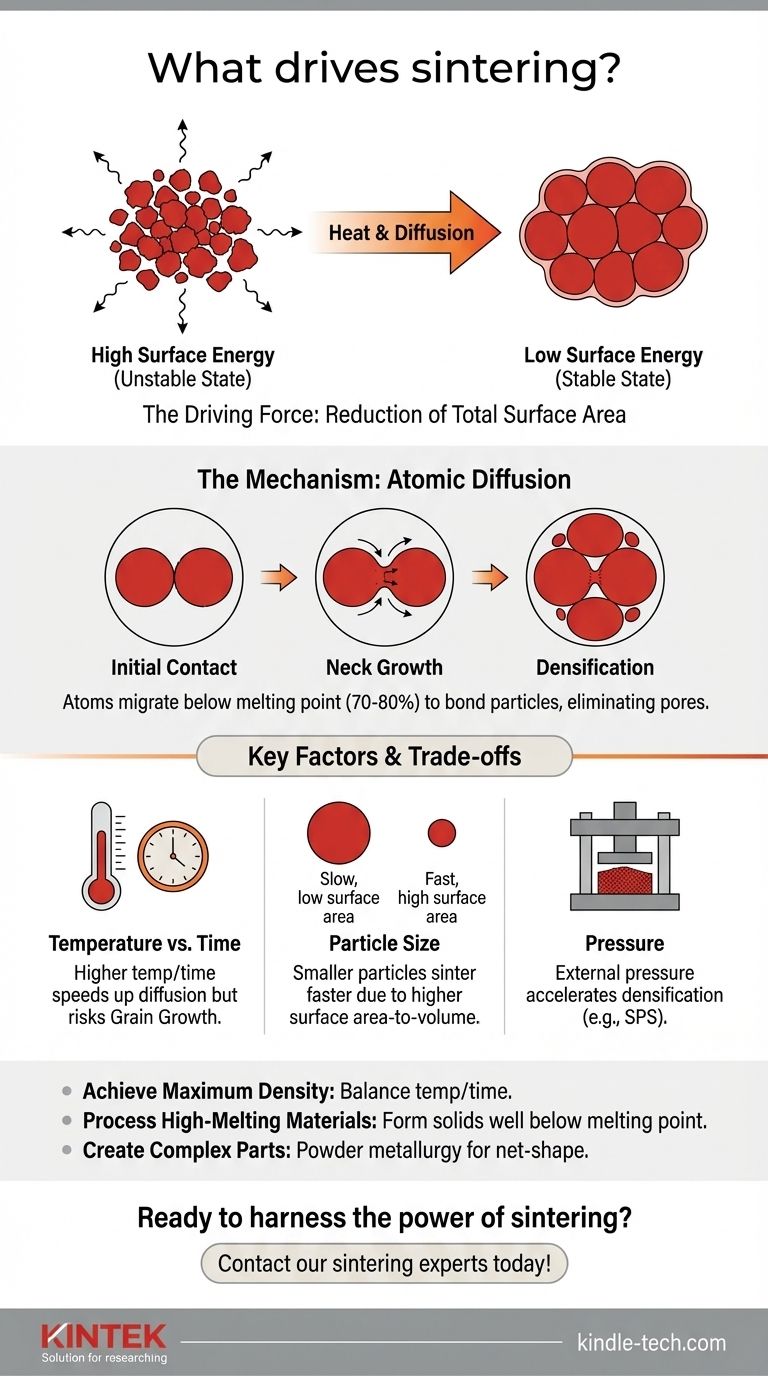

По своей сути движущей силой спекания является снижение поверхностной энергии. Совокупность мелких частиц порошка обладает огромной площадью поверхности, что представляет собой термодинамически нестабильное, высокоэнергетическое состояние. Спекание — это процесс, посредством которого материал, при достаточном нагреве, перестраивается для минимизации этой площади поверхности, в результате чего образуется плотная, твердая масса.

Спекание — это не процесс плавления. Вместо этого оно использует естественную тенденцию материала снижать свою высокую поверхностную энергию. Тепло обеспечивает энергию для диффузии атомов через границы частиц, устраняя поверхности между ними и связывая частицы в более прочную и плотную структуру.

Основной принцип: минимизация поверхностной энергии

Почему порошок является высокоэнергетическим состоянием

Заданный объем материала имеет гораздо большую площадь поверхности, когда он представляет собой мелкий порошок, по сравнению с тем, когда он представляет собой единый сплошной блок. Эта избыточная поверхность связана с избытком энергии, подобно тому, как поверхностное натяжение заставляет мелкие капли воды сливаться в более крупные.

Это высокоэнергетическое состояние по своей сути нестабильно. Система всегда будет искать путь к более низкому, более стабильному энергетическому состоянию, если ей предоставить такую возможность.

Как спекание предоставляет путь

Спекание предоставляет этот путь за счет применения тепла. Тепловая энергия активирует движение атомов, позволяя системе переконфигурироваться для устранения высокоэнергетических поверхностей между отдельными частицами.

В результате образуются прочные связи там, где раньше было пустое пространство, создавая более стабильную, низкоэнергетическую и плотную конечную деталь.

Механизм: как атомы изменяют форму материала

Критическая роль температуры

Спекание происходит при температурах ниже точки плавления материала, обычно около 70–80% от температуры плавления в Кельвинах.

Это имеет решающее значение. Материал не плавится. Вместо этого тепло обеспечивает кинетическую энергию, необходимую для движения, или диффузии, атомов в твердом состоянии.

Атомная диффузия на границах частиц

При температурах спекания атомы становятся достаточно подвижными, чтобы мигрировать через границы, где соприкасаются частицы. Этот процесс называется твердофазной диффузией.

Сначала в этих точках контакта образуются «шейки». По мере того как все больше атомов диффундируют к этим шейкам, они растут, притягивая центры частиц друг к другу.

Стадии уплотнения

Эта атомная миграция приводит к предсказуемому преобразованию рыхлого порошкового компакта:

- Начальное связывание: Частицы сначала сливаются в точках контакта.

- Рост шеек: Площади контакта растут, увеличивая прочность связи между частицами.

- Устранение пор: Пустые пространства (поры) между частицами становятся изолированными и начинают сжиматься по мере диффузии материала для их заполнения.

- Общее усадка: По мере устранения пор весь компонент сжимается, и его плотность значительно увеличивается.

Понимание компромиссов и ключевых факторов

Температура против времени

Более высокая температура спекания может резко ускорить процесс диффузии, что приведет к более быстрому уплотнению. Однако чрезмерно высокие температуры или длительное время выдержки могут вызвать нежелательный рост зерна, что может негативно сказаться на конечных механических свойствах материала, таких как его прочность и вязкость.

Влияние размера частиц

Движущая сила спекания сильнее для более мелких частиц. Более мелкие порошки имеют более высокое соотношение площади поверхности к объему, что создает больший термодинамический стимул для снижения поверхностной энергии.

Следовательно, более мелкие порошки могут спекаться при более низких температурах и в течение более короткого времени по сравнению с более крупными порошками.

Роль давления

Хотя это не всегда требуется, приложение внешнего давления может значительно облегчить процесс спекания. Давление заставляет частицы теснее контактировать, ускоряя процесс диффузии и уплотнения.

Такие методы, как искровое плазменное спекание (ИПС) или горячее прессование, используют как тепло, так и давление для очень быстрого достижения высокой плотности, что особенно полезно для передовых материалов.

Сделайте правильный выбор для вашей цели

Понимание движущей силы спекания позволяет контролировать процесс для достижения конкретных результатов.

- Если ваша основная цель — достижение максимальной плотности: Вы должны тщательно сбалансировать температуру и время, чтобы устранить пористость, не вызывая чрезмерного роста зерна, который может поставить под угрозу механические свойства.

- Если ваша основная цель — обработка материалов с высокой температурой плавления: Спекание является важной техникой, поскольку оно позволяет формировать твердые детали (из таких материалов, как вольфрам или керамика) при температурах, значительно ниже их непрактичных температур плавления.

- Если ваша основная цель — создание сложных деталей с заданными размерами: Порошковая металлургия, кульминацией которой является спекание, является высокоэффективным методом производства компонентов, требующих минимальной последующей механической обработки.

Контролируя эти параметры, вы по сути управляете скоростью, с которой материал стремится к своему низкоэнергетическому состоянию.

Сводная таблица:

| Ключевой фактор | Роль в спекании |

|---|---|

| Снижение поверхностной энергии | Основная движущая сила; система стремится к более низкому энергетическому состоянию. |

| Температура | Обеспечивает энергию для атомной диффузии (обычно 70–80% от точки плавления). |

| Размер частиц | Более мелкие частицы спекаются быстрее и при более низких температурах из-за большей площади поверхности. |

| Давление | Ускоряет уплотнение, заставляя частицы теснее контактировать. |

Готовы использовать силу спекания для ваших материалов?

В KINTEK мы специализируемся на лабораторном оборудовании и расходных материалах, необходимых для совершенствования ваших процессов спекания. Независимо от того, разрабатываете ли вы новые материалы или оптимизируете производство, наш опыт и решения могут помочь вам достичь максимальной плотности, превосходной прочности и сложных деталей с заданными размерами. Давайте обсудим, как мы можем поддержать цели вашей лаборатории.

Свяжитесь с нашими экспертами по спеканию сегодня!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь с контролируемой атмосферой азота и водорода

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь с контролируемой атмосферой 1700℃ Печь с инертной атмосферой азота

Люди также спрашивают

- Каковы преимущества вакуумного спекания? Достижение превосходной чистоты, прочности и производительности

- Каковы основные преимущества вакуумного спекания? Достижение превосходной чистоты и производительности

- Каков импакт-фактор журнала Powder Metallurgy Progress? Анализ и контекст за 2022 год

- Какое давление требуется для вакуумного спекания? Достижение оптимальной чистоты и плотности материала

- Что такое печь для спекания? Руководство по высокотемпературной обработке материалов