Короче говоря, спекание металла — это производственный процесс, в котором тепло и давление используются для сплавления металлических порошков в твердую функциональную деталь. Важно отметить, что это достигается при температурах ниже точки плавления металла, заставляя частицы связываться на атомном уровне, никогда не переходя в жидкое состояние.

Основная концепция, которую необходимо понять, заключается в том, что спекание является формой твердофазного сплавления. Оно позволяет создавать прочные, часто сложные металлические компоненты непосредственно из порошка, минуя необходимость традиционного плавления и литья.

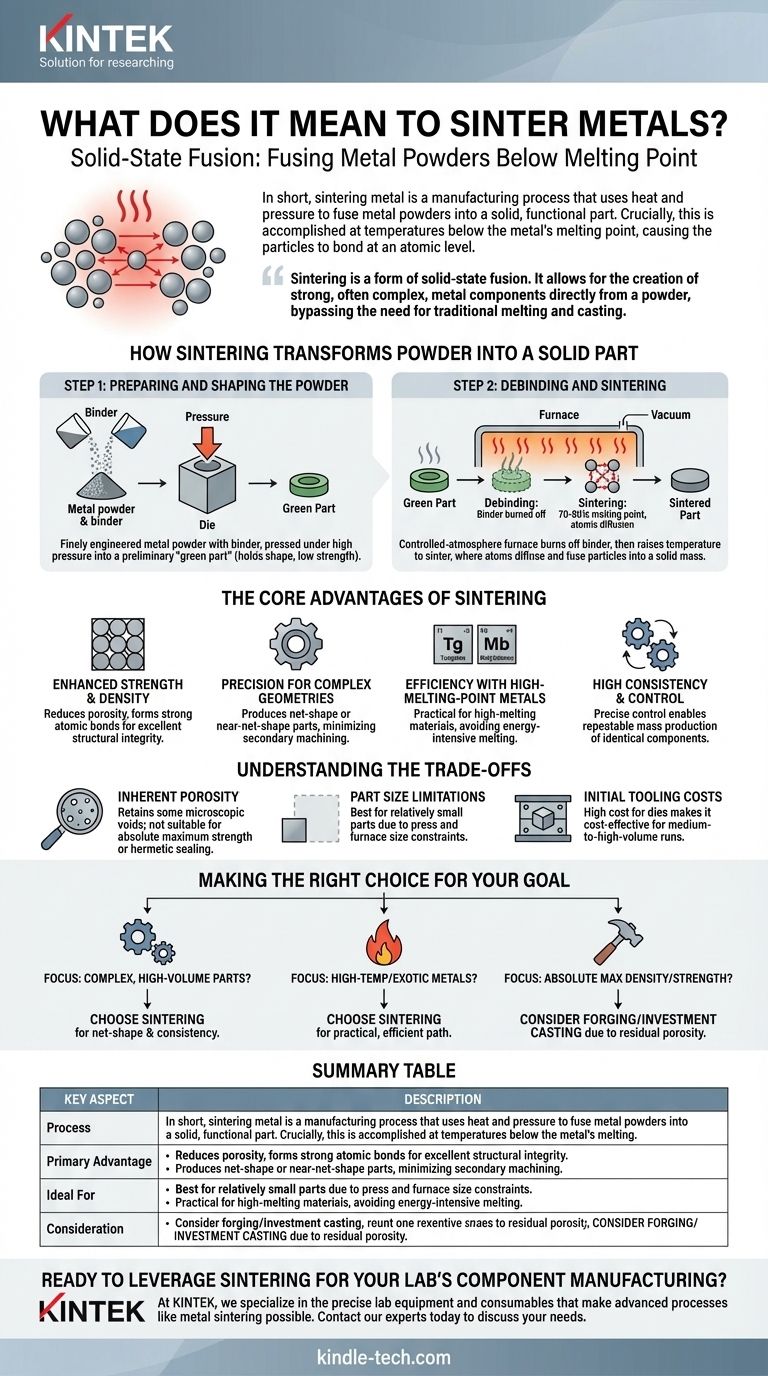

Как спекание превращает порошок в твердую деталь

Процесс заключается не просто в приложении тепла; это точный многоступенчатый метод, предназначенный для создания деталей с определенными свойствами. Он принципиально основан на принципе атомной диффузии — когда атомы отдельных порошковых гранул мигрируют через границы, образуя прочные металлические связи со своими соседями.

Шаг 1: Подготовка и формование порошка

Путешествие начинается с тонко спроектированного металлического порошка. Этот порошок часто смешивают с временным полимерным связующим веществом для улучшения его характеристик формования.

Затем эта смесь заливается в пресс-форму и уплотняется под высоким давлением для формирования хрупкой предварительной формы, известной как «зеленая деталь». Эта деталь сохраняет свою форму, но еще не приобрела окончательной прочности.

Шаг 2: Удаление связующего и спекание

Зеленая деталь помещается в печь с контролируемой атмосферой, часто в вакуумную печь. Начальный этап нагрева называется удалением связующего (debinding), в ходе которого связующий материал аккуратно выжигается.

Затем температура повышается до точки спекания. При этой высокой температуре — обычно 70–90% от точки плавления металла — атомы в металлических частицах становятся высокоактивными и начинают диффундировать через границы частиц, сплавляя их вместе в твердую, сплошную массу.

Основные преимущества спекания

Производители выбирают спекание не только потому, что это интересно, но и потому, что оно предлагает явные преимущества для создания определенных типов компонентов, от автомобильных шестерен до электрических контактов.

Повышенная прочность и плотность

Процесс значительно уменьшает пустое пространство, или пористость, которое существовало между рыхлыми порошковыми гранулами. Эта уплотнение в сочетании с образованием прочных атомных связей приводит к получению детали с отличной структурной целостностью и долговечностью.

Точность для сложных геометрий

Спекание исключительно хорошо подходит для производства деталей с чистыми или близкими к чистовым размерами (net-shape or near-net-shape). Это означает, что компонент выходит из печи очень близким к своим окончательным размерам, что резко сокращает или даже устраняет необходимость в дорогостоящей и трудоемкой вторичной механической обработке.

Эффективность при работе с тугоплавкими металлами

Для таких металлов, как вольфрам или молибден, имеющих чрезвычайно высокие температуры плавления, плавление и литье являются энергоемкими и сложными процессами. Спекание предлагает более практичный и экономичный метод формования этих материалов в пригодные для использования детали.

Высокая согласованность и контроль

Поскольку процесс основан на точном контроле состава порошка, давления, температуры и времени, он очень воспроизводим. Это делает спекание идеальным выбором для массового производства однородных, идентичных компонентов.

Понимание компромиссов

Ни один производственный процесс не является идеальным для каждого применения. Чтобы эффективно использовать спекание, крайне важно понимать его ограничения.

Внутренняя пористость

Хотя спекание значительно увеличивает плотность, оно редко устраняет всю пористость. Большинство спеченных деталей сохраняют небольшой процент микроскопических пустот. Для применений, требующих абсолютно максимальной прочности или герметичности, эта остаточная пористость может быть дисквалифицирующим фактором.

Ограничения по размеру деталей

Необходимость уплотнения под высоким давлением и наличие больших специализированных печей означает, что спекание обычно лучше всего подходит для изготовления относительно небольших деталей. Изготовление очень крупных компонентов методом спекания часто непрактично или экономически нецелесообразно.

Первоначальные затраты на оснастку

Пресс-формы, необходимые для прессования металлических порошков в их зеленые формы, изготавливаются из закаленной инструментальной стали и могут быть дорогими в производстве. Эти первоначальные инвестиции означают, что спекание наиболее рентабельно для средних и крупных серий производства, которые могут амортизировать стоимость оснастки.

Принятие правильного решения для вашей цели

Выбор спекания полностью зависит от конкретных требований вашего компонента и масштаба производства.

- Если ваш основной приоритет — производство сложных деталей в больших объемах: Спекание — отличный выбор благодаря его способности создавать компоненты, близкие к чистовым размерам, с высокой степенью согласованности, минимизируя затраты на механическую обработку.

- Если ваш основной приоритет — работа с высокотемпературными или экзотическими металлами: Спекание предлагает более практичный и энергоэффективный путь производства, чем попытки расплавить и отлить эти материалы.

- Если ваш основной приоритет — достижение максимально возможной плотности и усталостной прочности: Вам может потребоваться рассмотреть такой процесс, как ковка или литье по выплавляемым моделям, поскольку остаточная пористость в спеченных деталях может быть ограничивающим фактором для применений с экстремальными характеристиками.

Понимая его принципы, вы можете использовать спекание как мощный инструмент для эффективного и точного производства металлических компонентов.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Процесс | Сплавление металлических порошков с использованием тепла и давления ниже точки плавления (твердофазная диффузия). |

| Основное преимущество | Создание сложных деталей с чистыми размерами с высокой степенью согласованности и минимальной механической обработкой. |

| Идеально подходит для | Высокообъемное производство и работа с тугоплавкими металлами, такими как вольфрам. |

| Что следует учитывать | Детали имеют некоторую внутреннюю пористость; высокие первоначальные затраты на оснастку. |

Готовы использовать спекание для производства компонентов в вашей лаборатории?

В KINTEK мы специализируемся на точном лабораторном оборудовании и расходных материалах, которые делают возможными передовые процессы, такие как спекание металлов. Независимо от того, разрабатываете ли вы новые материалы или масштабируете производство, наш опыт и высококачественные решения помогут вам достичь превосходных результатов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать конкретные потребности вашей лаборатории и продвинуть ваши проекты вперед.

Визуальное руководство

Связанные товары

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки молибдена

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Почему вы выберете пайку твердым припоем вместо мягкой пайки? Для превосходной прочности соединения и работы при высоких температурах

- Что такое реакция спекания? Превращение порошков в плотные твердые тела без плавления

- Каковы методы нагрева при пайке? Выберите правильный метод для ваших производственных нужд

- Каково время спекания? Критический технологический параметр для плотности и прочности материала

- Как осуществляется нагрев при спекании? Освойте основные методы получения плотных и прочных деталей