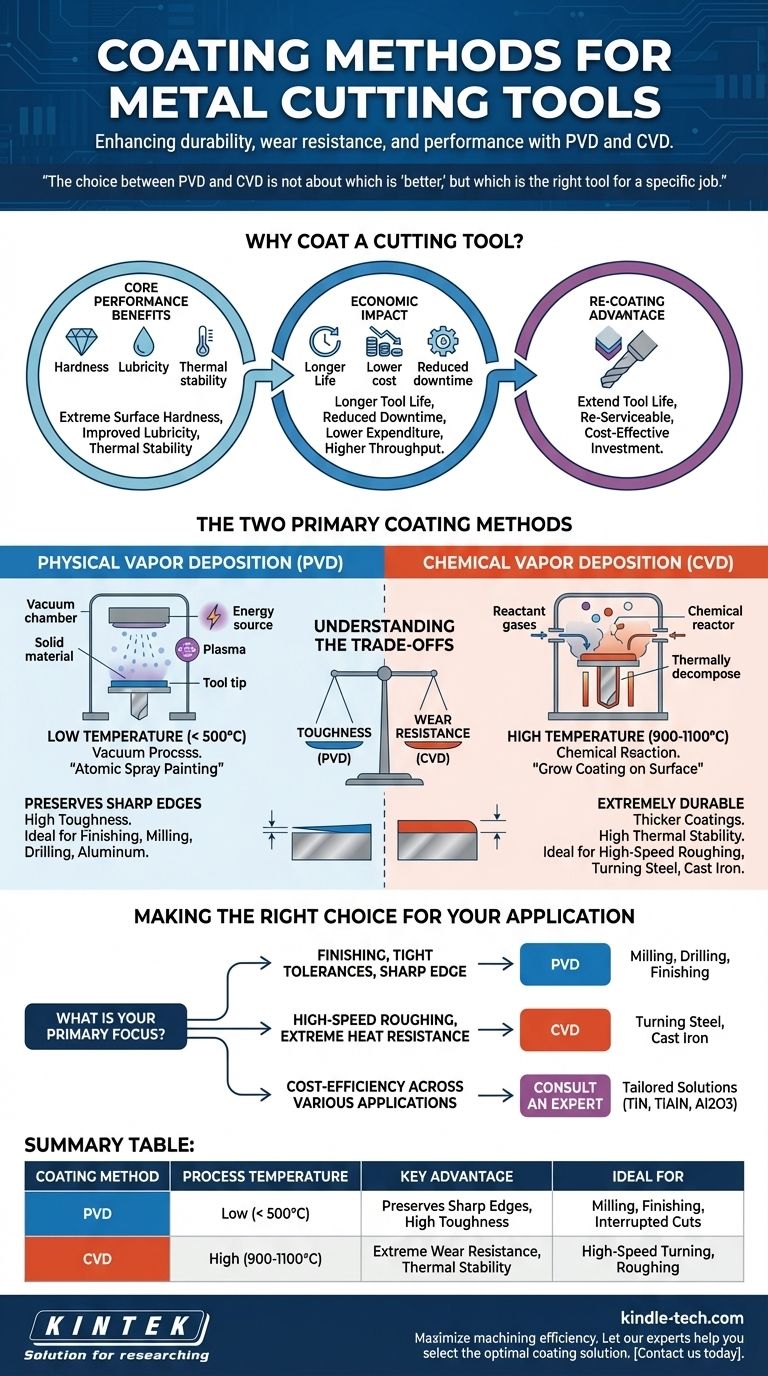

Два основных метода нанесения покрытий на металлорежущие инструменты — это физическое осаждение из паровой фазы (PVD) и химическое осаждение из паровой фазы (CVD). Эти процессы наносят микротонкий слой чрезвычайно твердого материала на поверхность инструмента, значительно увеличивая его долговечность и износостойкость. Такое улучшение приводит к увеличению срока службы инструмента, повышению производительности и заметному снижению общих производственных затрат.

Выбор между PVD и CVD заключается не в том, что «лучше», а в том, какой инструмент подходит для конкретной задачи. PVD определяется низкотемпературным процессом, идеальным для сохранения острых кромок, в то время как CVD использует высокую температуру для создания исключительно прочных покрытий для применений с высоким износом.

Зачем вообще наносить покрытие на режущий инструмент?

Нанесение покрытия — это стандартный, высокоценный этап в современном производстве инструментов. Слой толщиной всего в несколько микрон может фундаментально изменить эксплуатационные характеристики и экономическую целесообразность инструмента.

Основные преимущества производительности

Основная цель покрытия — придать свойства, которых нет у основного материала инструмента (например, твердого сплава или быстрорежущей стали). Это включает экстремальную твердость поверхности для износостойкости, улучшенную смазывающую способность для уменьшения трения и нагрева, а также термическую стабильность для предотвращения разрушения при высоких скоростях резания.

Экономическое влияние

Более прочный инструмент служит дольше, что напрямую приводит к экономии средств. Увеличенный срок службы инструмента означает меньшее количество замен инструмента, сокращение времени простоя станка и снижение общих затрат на оснастку. Это позволяет использовать более высокие скорости и подачи резания, увеличивая производительность.

Преимущество повторного нанесения покрытия

Высокопроизводительные инструменты — это инвестиция. Многие инструменты с покрытием могут быть повторно обслужены путем тщательной переточки режущей кромки с последующим повторным нанесением свежего покрытия. Этот цикл может повторяться несколько раз, значительно продлевая срок службы корпуса инструмента.

Объяснение двух основных методов нанесения покрытий

Хотя PVD и CVD создают защитный слой, способ их выполнения создает явные преимущества и недостатки для различных сценариев резания.

Физическое осаждение из паровой фазы (PVD)

PVD — это низкотемпературный процесс (обычно ниже 500°C), проводимый в вакууме. Представьте себе это как высококонтролируемое «атомное распыление», при котором твердый материал покрытия испаряется, а затем осаждается на инструмент.

Поскольку он работает при более низких температурах, PVD не изменяет основные свойства материала подложки инструмента. Это сохраняет вязкость и усталостную прочность твердого сплава, что делает его идеальным для применений, связанных с прерывистым резанием, таких как фрезерование.

Химическое осаждение из паровой фазы (CVD)

CVD — это высокотемпературный процесс (часто 900-1100°C), при котором химические газы реагируют в камере, чтобы «вырастить» покрытие непосредственно на поверхности инструмента. Этот процесс приводит к исключительно прочной молекулярной связи между покрытием и инструментом.

Основное преимущество CVD заключается в его способности создавать более толстые, невероятно износостойкие покрытия с отличной термической стабильностью. Это делает его предпочтительным выбором для высокотемпературных, непрерывных операций резания, таких как точение стали или чугуна на высоких скоростях.

Понимание компромиссов

Выбор между этими методами сводится к балансу требований обрабатываемого материала и типа операции обработки.

Влияние температуры процесса

Высокая температура процесса CVD является его величайшей силой и самым большим ограничением. Хотя она создает очень прочное покрытие, она может снизить вязкость основного твердосплавного субстрата. Низкотемпературное применение PVD позволяет избежать этого, делая инструменты с PVD-покрытием inherently более прочными.

Толщина покрытия и острота кромки

PVD-покрытия тоньше и глаже, что позволяет сохранять очень острую, точную режущую кромку. Это критически важно для чистовых операций, сверления и фрезерования алюминия.

CVD-покрытия, как правило, толще, что может немного закруглить режущую кромку. Хотя это является недостатком для точных работ, это придает прочность кромке, что делает ее идеальной для тяжелых черновых операций, где первостепенное значение имеет грубая износостойкость.

Правильный выбор для вашего применения

Выбор правильного покрытия необходим для оптимизации процесса обработки. Основывайте свое решение на основных требованиях вашего конкретного применения.

- Если ваша основная цель — чистовая обработка, жесткие допуски или сохранение острой кромки (например, фрезерование, сверление): PVD, как правило, является лучшим выбором из-за более низкой температуры процесса и способности создавать тонкое, гладкое покрытие.

- Если ваша основная цель — высокоскоростная черновая обработка, экстремальная термостойкость и максимальный срок службы (например, точение стали): CVD является стандартом благодаря своим толстым, термически стабильным слоям, которые превосходно работают в высокотемпературных, абразивных средах.

- Если ваша основная цель — экономическая эффективность в различных областях применения: Рассмотрите поставщика инструментов, который предлагает оба варианта и может посоветовать конкретные покрытия (такие как TiN, TiAlN или Al2O3), адаптированные к обрабатываемому вами материалу.

Понимание фундаментальных различий между этими технологиями позволяет вам выбрать правильный инструмент для работы, максимизируя как производительность, так и прибыльность.

Сводная таблица:

| Метод нанесения покрытия | Температура процесса | Ключевое преимущество | Идеально подходит для |

|---|---|---|---|

| PVD | Низкая (< 500°C) | Сохраняет острые кромки, высокая вязкость | Фрезерование, чистовая обработка, прерывистое резание |

| CVD | Высокая (900-1100°C) | Чрезвычайная износостойкость, термическая стабильность | Высокоскоростное точение, черновая обработка |

Максимизируйте эффективность обработки с помощью правильного покрытия инструмента. Выбор между покрытиями PVD и CVD имеет решающее значение для срока службы инструмента, производительности и экономии средств. KINTEK специализируется на лабораторном оборудовании и расходных материалах для анализа и разработки покрытий, удовлетворяя точные потребности лабораторий и производителей. Позвольте нашим экспертам помочь вам выбрать оптимальное решение для покрытия для вашего конкретного применения. Свяжитесь с нами сегодня, чтобы обсудить ваши требования и повысить производительность вашего инструмента.

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

Люди также спрашивают

- Каков процесс вакуумного парофазного осаждения? Освоение нанесения тонких пленок методами CVD и PVD

- В чем разница между PECVD и CVD? Выберите правильный метод осаждения тонких пленок

- Каковы этапы процесса химического осаждения из паровой фазы (CVD)? Руководство по прецизионному нанесению тонких пленок

- Каковы методы нанесения покрытий? Руководство по методам нанесения тонких пленок PVD и CVD

- Какого цвета бриллианты CVD? Понимание процесса от коричневого оттенка до бесцветной красоты