Осаждение из паровой фазы для синтеза наночастиц — это мощная производственная техника «снизу вверх», при которой материалы в газообразном состоянии точно преобразуются в твердые наночастицы. Этот процесс позволяет строить материалы атом за атомом или молекула за молекулой, что приводит к исключительно высокой чистоте и контролируемой структуре. Это не один метод, а семейство методов, чаще всего подразделяемых на химическое осаждение из паровой фазы (CVD) или физическое осаждение из паровой фазы (PVD).

Основной принцип осаждения из паровой фазы — это его непревзойденный контроль. Манипулируя прекурсорами в газовой фазе в контролируемой среде, вы можете диктовать конечный размер, форму, состав и кристаллическую структуру наночастиц с точностью, с которой могут сравниться немногие другие методы.

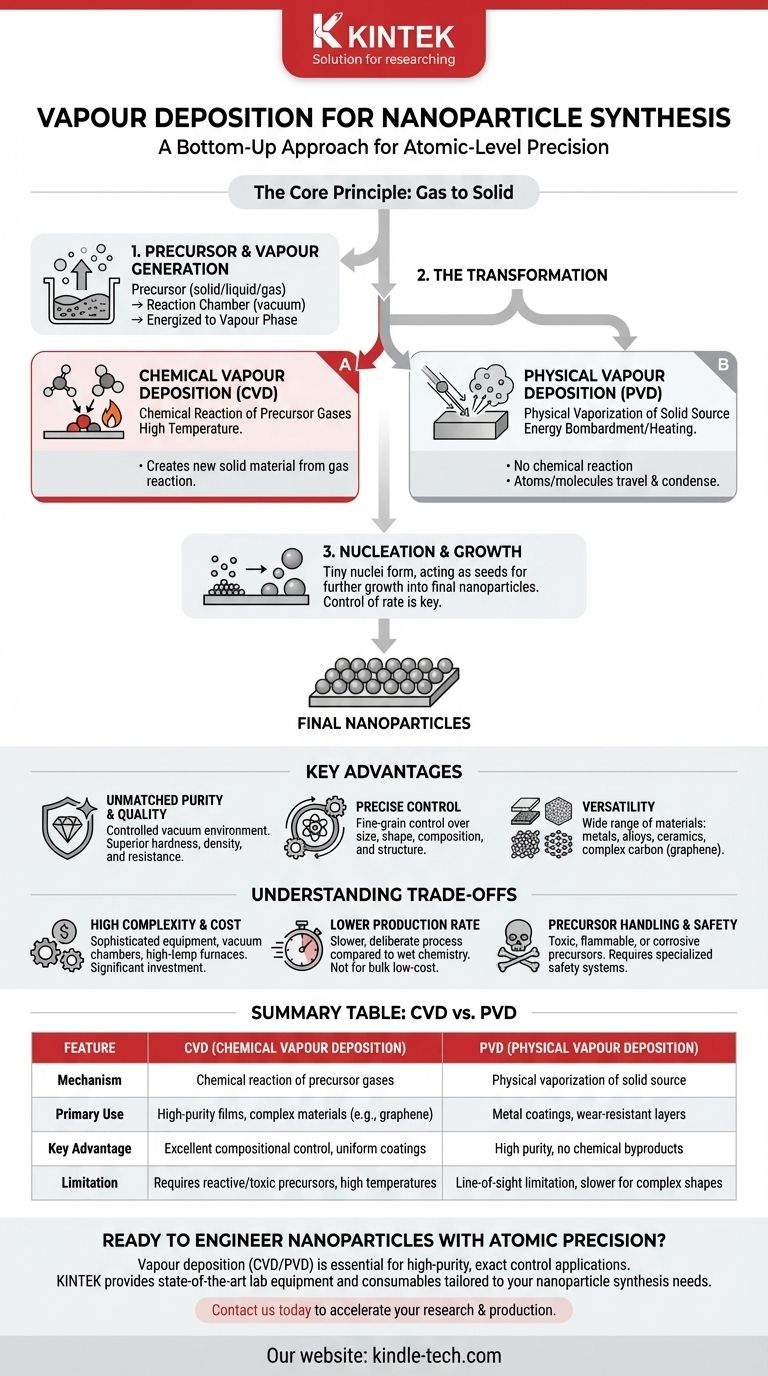

Основной принцип: построение от газа к твердому телу

Осаждение из паровой фазы работает путем взятия исходного материала, преобразования его в пар (паровую фазу), а затем инициирования изменения, которое заставляет его конденсироваться обратно в твердое тело, но в форме дискретных наночастиц.

От прекурсора к пару

Процесс начинается с исходного материала (прекурсора), который может быть твердым телом, жидкостью или газом, содержащим атомы, которые вы хотите получить в конечной наночастице. Этот прекурсор вводится в реакционную камеру, как правило, в вакууме, и активируется для создания паровой фазы.

Трансформация: Химическая против Физической

Это критический этап, на котором газообразные атомы или молекулы преобразуются, чтобы стать твердыми. Существует два основных пути:

- Химическое осаждение из паровой фазы (CVD): В CVD газы-прекурсоры подвергаются химической реакции (часто инициируемой высокой температурой) вблизи подложки. Реакция создает новый твердый материал, который затем формирует наночастицы. Как отмечается в справочных материалах, все материалы для пленки поступают из этого внешнего газового источника.

- Физическое осаждение из паровой фазы (PVD): В PVD химическая реакция не происходит. Твердый исходный материал физически бомбардируется энергией (например, ионным пучком при «распылении» или нагревается при «испарении»), чтобы высвободить атомы в пар. Затем этот пар перемещается и конденсируется, образуя наночастицы.

Нуклеация и рост

Как только твердый материал начинает образовываться из пара, он не появляется сразу. Сначала образуются крошечные скопления атомов, называемые зародышами (ядрами). Затем эти зародыши служат семенами для дальнейшего роста, в конечном итоге превращаясь в конечные наночастицы. Контроль скорости нуклеации по сравнению со скоростью роста является ключом к контролю размера частиц.

Ключевые преимущества осаждения из паровой фазы

Поатомная природа этого метода обеспечивает несколько явных преимуществ, делая его незаменимым для высокопроизводительных применений.

Непревзойденная чистота и качество

Поскольку процесс происходит в контролируемой вакуумной среде с использованием очищенных газов-прекурсоров, получаемые наночастицы обладают чрезвычайно высокой чистотой. Это приводит к материалам с превосходной твердостью, отличной плотностью и большей устойчивостью к повреждениям по сравнению с материалами, изготовленными другими методами.

Точный контроль над свойствами наночастиц

Тщательно регулируя такие параметры, как температура, давление и состав газа, вы получаете тонкий контроль над конечным продуктом. Это позволяет с высокой точностью определять химический состав, морфологию (форму), кристаллическую структуру и размер зерна наночастицы.

Универсальность материалов и подложек

Осаждение из паровой фазы не ограничивается одним типом материала. Его можно использовать для создания широкого спектра наночастиц, включая чистые металлы, сплавы, керамику (например, оксиды и нитриды) и сложные углеродные структуры, такие как графен. Кроме того, он обладает отличными «обволакивающими» свойствами для равномерного покрытия сложных 3D-поверхностей.

Понимание компромиссов

Несмотря на свою мощь, осаждение из паровой фазы не является универсальным решением. Его точность сопряжена со значительными практическими соображениями.

Высокая сложность и стоимость оборудования

Эти методы требуют сложного и дорогостоящего оборудования. Типичная установка включает вакуумные камеры, высокотемпературные печи, точные регуляторы массового расхода газов и обширные системы безопасности, что представляет собой значительные капиталовложения.

Более низкая скорость производства

По сравнению с методами «мокрой химии» (такими как золь-гель или осаждение), которые могут производить большие партии наночастиц в жидком растворе, осаждение из паровой фазы, как правило, является более медленным и целенаправленным процессом. Это делает его менее подходящим для применений, требующих больших объемов материала при низкой стоимости.

Обращение с прекурсорами и безопасность

Многие используемые прекурсоры, особенно в CVD, являются высокотоксичными, легковоспламеняющимися или коррозионными. Это требует специальных условий хранения, процедур обращения и систем очистки выхлопных газов для обеспечения безопасности оператора и окружающей среды.

Выбор правильного варианта для вашей цели

Выбор метода синтеза полностью зависит от конечной цели и ограничений вашего проекта.

- Если ваш основной акцент делается на абсолютной чистоте и идеальном кристаллическом качестве: Осаждение из паровой фазы, особенно CVD, является превосходным выбором для применений в высокопроизводительной электронике, передовых катализаторах или квантовых точках.

- Если ваш основной акцент делается на нанесении покрытия на сложную поверхность или осаждении чистого металла: PVD часто является идеальным методом, который обычно используется для создания оптических пленок, износостойких покрытий для инструментов и биосовместимых медицинских имплантатов.

- Если ваш основной акцент делается на массовом производстве при минимально возможной стоимости: Вам следует рассмотреть альтернативные методы синтеза «мокрой химии», поскольку они, как правило, более масштабируемы и экономичны для больших объемов.

В конечном счете, осаждение из паровой фазы позволяет конструировать материалы с нуля, предлагая контроль на атомном уровне как свое определяющее преимущество.

Сводная таблица:

| Характеристика | Химическое осаждение из паровой фазы (CVD) | Физическое осаждение из паровой фазы (PVD) |

|---|---|---|

| Механизм | Химическая реакция газов-прекурсоров | Физическое испарение твердого источника |

| Основное применение | Пленки высокой чистоты, сложные материалы (например, графен) | Металлические покрытия, износостойкие слои |

| Ключевое преимущество | Отличный контроль состава, однородные покрытия | Высокая чистота, отсутствие химических побочных продуктов |

| Ограничение | Требует реактивных/токсичных прекурсоров, высокие температуры | Ограничение прямой видимости, медленнее для сложных форм |

Готовы создавать наночастицы с атомной точностью?

Методы осаждения из паровой фазы, такие как CVD и PVD, необходимы для применений, требующих высочайшей чистоты и точного контроля — от передовой электроники до долговечных покрытий. В KINTEK мы специализируемся на предоставлении современного лабораторного оборудования и расходных материалов, адаптированных к вашим потребностям в синтезе наночастиц.

Независимо от того, разрабатываете ли вы катализаторы нового поколения, квантовые точки или специальные тонкие пленки, наш опыт гарантирует достижение воспроизводимых, высококачественных результатов.

Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут ускорить ваши исследования и производство. Свяжитесь с нами через нашу контактную форму и давайте вместе строить будущее материалов.

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

- Вертикальная лабораторная трубчатая печь

Люди также спрашивают

- Какие существуют типы тонких пленок? Руководство по оптическим, электрическим и функциональным покрытиям

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Что такое метод осаждения в паровой фазе? Руководство по методам нанесения тонкопленочных покрытий PVD и CVD

- Каковы методы нанесения покрытий? Руководство по методам нанесения тонких пленок PVD и CVD

- Какого цвета бриллианты CVD? Понимание процесса от коричневого оттенка до бесцветной красоты