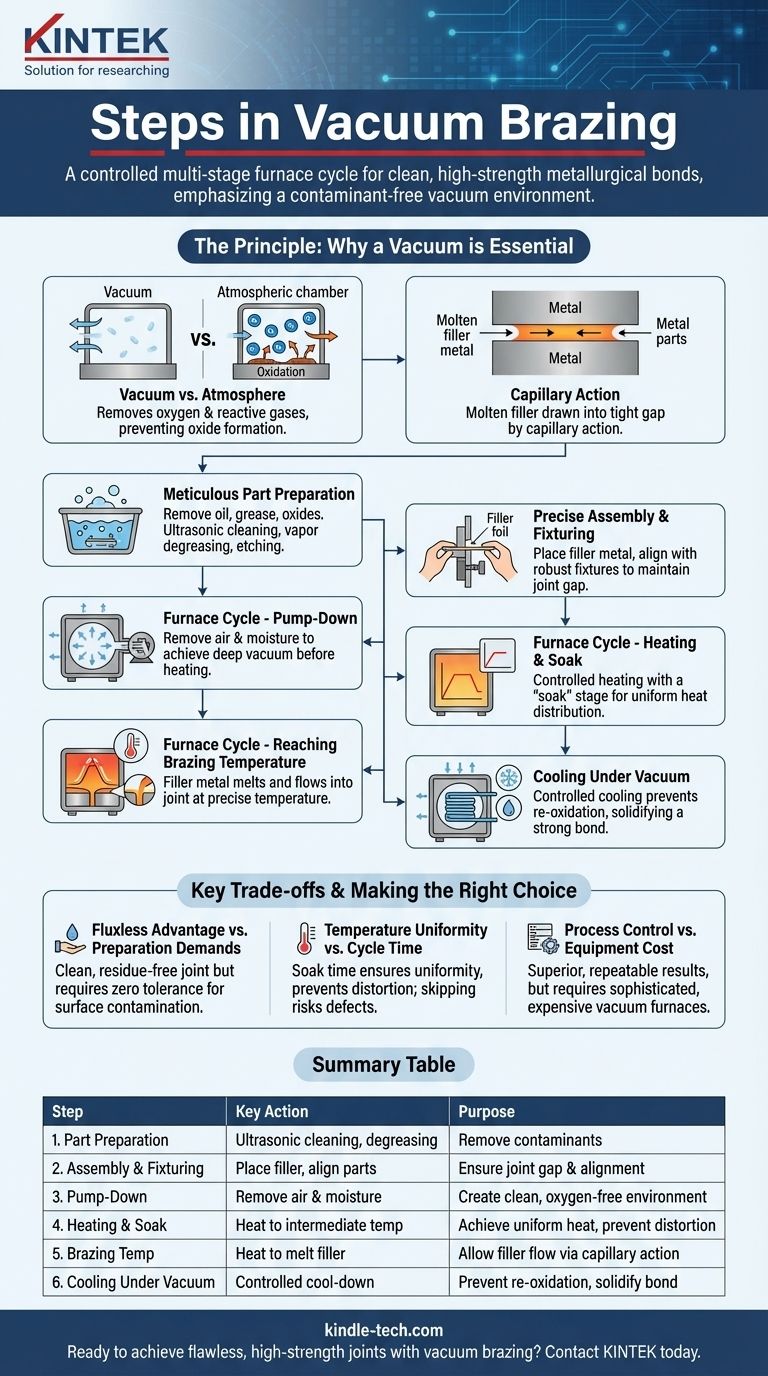

Процесс вакуумной пайки включает тщательную подготовку деталей, точную сборку и тщательно контролируемый многоступенчатый цикл печи. Этот цикл включает создание глубокого вакуума, равномерный нагрев сборки до температуры выдержки, повышение температуры до конечной температуры пайки для расплавления припоя, а затем охлаждение под вакуумом для формирования чистого, высокопрочного металлургического соединения.

Основной принцип заключается не только в нагреве; он заключается в создании сверхчистой, контролируемой среды. Сам вакуум подготавливает металлические поверхности, удаляет загрязнения и устраняет необходимость в химических флюсах, что делает качество вакуума таким же критичным, как и сама температура.

Принцип: почему вакуум необходим

Что такое вакуумная пайка?

Вакуумная пайка — это высокотехнологичный метод соединения, который связывает два или более основных материала с использованием припоя.

Ключевым моментом является то, что температура пайки выше температуры плавления припоя, но ниже температуры плавления основных материалов. Это позволяет припою плавиться и заполнять зазор без плавления соединяемых компонентов.

Критическая роль вакуума

Процесс происходит в вакуумной печи при очень низком давлении, обычно около 10⁻⁵ Торр. Эта среда — не просто контейнер; это активная часть процесса.

Вакуум удаляет кислород и другие реактивные газы, предотвращая образование оксидов на металлических поверхностях. Оксиды являются основным препятствием для успешной пайки.

Кроме того, высокая температура и вакуум могут удалять существующие оксиды и испарять поверхностные загрязнения, процесс, известный как деоксидация. Это создает исключительно чистую поверхность для соединения с припоем.

Как припой создает соединение

Как только среда очищена и сборка достигает правильной температуры, твердый припой плавится.

Под действием капиллярного действия расплавленный припой втягивается в узкий зазор между основными материалами. По мере охлаждения сборки припой затвердевает, создавая прочное, постоянное и часто бесшовное металлургическое соединение.

Пошаговое описание процесса

Шаг 1: Тщательная подготовка деталей

Это самый критический и часто упускаемый из виду этап. Любые загрязнения, такие как масло, смазка, грязь или сильные оксиды, должны быть полностью удалены.

Распространенные методы включают ультразвуковую очистку, обезжиривание паром или химическое травление. Химически и физически чистая поверхность является обязательным условием для успешного соединения.

Шаг 2: Точная сборка и крепление

Очищенные детали собираются с припоем, расположенным на стыке или рядом с ним. Припой часто представляет собой тонкую фольгу, пасту или проволоку.

Приспособления используются для удержания компонентов в правильном положении и поддержания надлежащего зазора в соединении на протяжении всего цикла нагрева и охлаждения. Эти приспособления должны быть изготовлены из материалов, которые могут выдерживать высокие температуры без деформации или реакции с деталями.

Шаг 3: Цикл печи – Откачка

Собранные детали загружаются в вакуумную печь. Первым шагом является откачка, при которой мощные насосы удаляют воздух и, что критически важно, любые пары воды из камеры.

Должен быть достигнут надлежащий уровень вакуума, прежде чем можно будет начать нагрев. Это часто контролируется блокировкой безопасности вакуума, чтобы гарантировать, что процесс не начнется в загрязненной среде.

Шаг 4: Цикл печи – Контролируемый нагрев и выдержка

Печь начинает нагревать сборку с контролируемой скоростью.

Цикл почти всегда включает температуру "выдержки" или "ожидания". Печь поддерживает эту промежуточную температуру, чтобы вся сборка, включая толстые и тонкие секции, достигла равномерного уровня нагрева. Это предотвращает деформацию и обеспечивает стабильные результаты.

Шаг 5: Цикл печи – Достижение температуры пайки

После выдержки температура повышается до конечной температуры пайки.

Это точка, в которой припой плавится и заполняет соединение. Температура и время на этом этапе являются наиболее важными параметрами процесса и должны контролироваться с высокой точностью.

Шаг 6: Охлаждение под вакуумом

Как только припой полностью растекся, печь начинает охлаждаться. Процесс охлаждения также контролируется и происходит при поддержании вакуума.

Охлаждение под вакуумом предотвращает повторное окисление горячих, реактивных металлических поверхностей, обеспечивая чистоту и прочность соединения по мере его затвердевания.

Понимание ключевых компромиссов

Преимущество безфлюсовой пайки против требований к подготовке

Самым большим преимуществом вакуумной пайки является то, что это безфлюсовый процесс. Это приводит к невероятно чистому соединению без коррозионных остатков флюса, которые нужно удалять впоследствии.

Однако это преимущество накладывает чрезвычайно высокую нагрузку на начальные этапы очистки. В отличие от процессов на основе флюса, которые могут удалять незначительные поверхностные оксиды, вакуумная пайка имеет нулевую терпимость к поверхностным загрязнениям.

Равномерность температуры против времени цикла

Этап выдержки температуры имеет решающее значение для достижения равномерного распределения тепла, особенно в сложных сборках с различной толщиной материала.

Пропуск или сокращение этого этапа для уменьшения времени цикла является ложной экономией. Это чревато неполной пайкой, термической деформацией или внутренними напряжениями в конечном продукте.

Контроль процесса против стоимости оборудования

Вакуумные печи — это сложное и дорогостоящее оборудование, требующее точных систем управления температурой, временем и уровнем вакуума.

Хотя процесс дает превосходные, высоковоспроизводимые результаты, первоначальные капиталовложения и эксплуатационная сложность значительно выше, чем для других методов соединения, таких как пайка горелкой или сварка.

Правильный выбор для вашего применения

- Если ваша основная цель — максимальная прочность и чистота соединения: Придавайте первостепенное значение тщательной предварительной очистке и глубокому, стабильному уровню вакуума.

- Если ваша основная цель — соединение сложных геометрий или разнородных материалов: Уделите особое внимание конструкции этапов нагрева и выдержки для обеспечения абсолютной равномерности температуры по всей сборке.

- Если ваша основная цель — повторяемость в крупносерийном производстве: Инвестируйте в надежные средства контроля процесса и автоматизацию, чтобы гарантировать идентичность каждого параметра от одного цикла к другому.

В конечном итоге, освоение вакуумной пайки означает рассмотрение всего процесса как интегрированной системы, где окружающая среда так же важна, как и сами материалы.

Сводная таблица:

| Этап | Ключевое действие | Назначение |

|---|---|---|

| 1. Подготовка деталей | Ультразвуковая очистка, обезжиривание | Удаление всех загрязнений для чистой поверхности |

| 2. Сборка и крепление | Размещение припоя, выравнивание деталей | Обеспечение надлежащего зазора и выравнивания соединения во время нагрева |

| 3. Откачка | Удаление воздуха и влаги из печи | Создание сверхчистой, бескислородной среды |

| 4. Нагрев и выдержка | Нагрев до промежуточной температуры | Достижение равномерного распределения тепла, предотвращение деформации |

| 5. Температура пайки | Нагрев для расплавления припоя | Позволяет припою заполнить соединение за счет капиллярного действия |

| 6. Охлаждение под вакуумом | Контролируемое охлаждение | Предотвращение повторного окисления, затвердевание прочного, чистого соединения |

Готовы получить безупречные, высокопрочные соединения с помощью вакуумной пайки? KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для точной термической обработки. Наш опыт гарантирует, что ваша лаборатория сможет освоить критический баланс контроля температуры и вакуумной среды для достижения превосходных результатов. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут улучшить ваш процесс пайки и удовлетворить ваши конкретные лабораторные потребности.

Визуальное руководство

Связанные товары

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Лабораторная кварцевая трубчатая печь 1400℃ с трубчатой печью с глиноземной трубой

- Графитовая вакуумная печь для термообработки 2200 ℃

Люди также спрашивают

- Для чего лучше всего использовать пайку? Соединение разнородных металлов и сложных сборок

- Что такое процесс пайки для ремонта? Низкотемпературное решение для прочного и бесшовного соединения металлов

- Можно ли паять чугун? Низкорискованный метод ремонта сложных отливок

- Что такое основы пайки? Руководство по прочному соединению металлов при низких температурах

- Какова стоимость печи для вакуумной пайки твердым припоем? Руководство по ключевым факторам и стратегии инвестирования