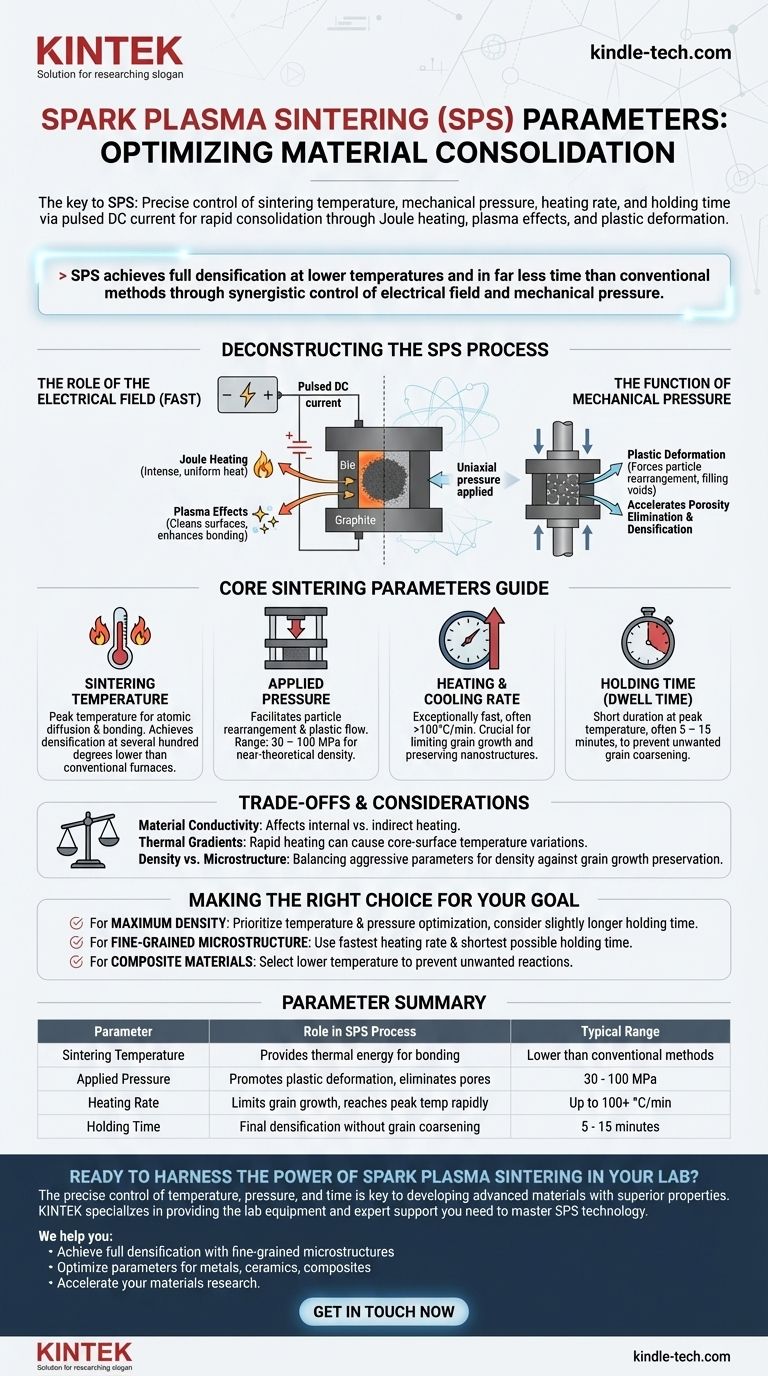

Ключевыми параметрами искрового плазменного спекания (SPS) являются температура спекания, приложенное механическое давление, скорость нагрева и время выдержки при максимальной температуре. Эти переменные контролируются с помощью импульсного постоянного тока (DC), проходящего через проводящую пресс-форму и сам материал, что обеспечивает уникальное сочетание джоулева нагрева, плазменных эффектов и пластической деформации для быстрой консолидации порошков.

Искровое плазменное спекание — это не просто более быстрый способ нагрева материала. Его сила заключается в точном, синергетическом контроле электрического поля и механического давления для достижения полной плотности при более низких температурах и за гораздо меньшее время, чем традиционные методы.

Деконструкция процесса SPS

Чтобы эффективно контролировать параметры, вы должны сначала понять основные механизмы, которые отличают SPS от традиционного спекания. Процесс основан на одновременном приложении давления и высокоамперного электрического тока.

Роль электрического поля

SPS, также известный как техника спекания с использованием поля (FAST), использует импульсный ток постоянного тока. Этот ток является источником двух основных явлений нагрева.

Первое — это джоулев нагрев, при котором электрическое сопротивление графитовой пресс-формы и таблетки из порошка генерирует интенсивный, быстрый и равномерный нагрев.

Второе — это более обсуждаемый эффект «искровой плазмы». Теория предполагает, что в зазорах между частицами порошка могут возникать локализованные электрические разряды, создавая крошечные карманы плазмы. Эта плазма очищает поверхности частиц от оксидов и загрязнений, что резко усиливает диффузию и связывание.

Функция механического давления

В то время как электрическое поле нагревает материал, постоянно прикладывается одноосное давление. Эта механическая сила выполняет критически важную функцию: она способствует пластической деформации нагретых, размягченных частиц.

Это давление заставляет частицы перестраиваться, скользить друг мимо друга и деформироваться, заполняя пустоты между ними, ускоряя устранение пористости и направляя материал к полной плотности.

Руководство по основным параметрам спекания

Освоение SPS включает в себя балансировку следующих четырех параметров в соответствии с вашим конкретным материалом и желаемым результатом.

Температура спекания

Это максимальная температура, которую материал достигает в течение цикла. Она обеспечивает тепловую энергию, необходимую для атомной диффузии и связывания частиц. Ключевое преимущество SPS заключается в его способности достигать уплотнения при температурах на несколько сотен градусов ниже, чем в традиционных печах.

Приложенное давление

Давление, обычно от 30 до 100 МПа, имеет решающее значение для облегчения перестройки порошка и пластического течения. Более высокое давление может помочь закрыть конечные поры и достичь почти теоретической плотности, но чрезмерное давление может повредить оснастку или образец.

Скорость нагрева и охлаждения

SPS позволяет достигать исключительно высоких скоростей нагрева, часто превышающих 100°C в минуту. Эта скорость имеет решающее значение для ограничения роста зерна, что позволяет консолидировать наноструктурированные или мелкозернистые материалы при сохранении их уникальной микроструктуры.

Время выдержки (Время пребывания)

Это время, в течение которого образец выдерживается при максимальной температуре спекания. Благодаря эффективности механизмов нагрева и давления время выдержки в SPS на удивление короткое, часто всего от 5 до 15 минут. Это дополнительно предотвращает нежелательное укрупнение зерна.

Понимание компромиссов и соображений

Несмотря на свою мощность, SPS не является универсальным решением. Достижение оптимальных результатов требует понимания его основной физики и потенциальных ограничений.

Ключевое значение имеет проводимость материала

Электропроводность вашей порошковой таблетки имеет значительное влияние. Для проводящих материалов (таких как металлы или MAX-фазы) ток проходит через сам образец, вызывая прямой внутренний нагрев. Для непроводящих материалов (таких как многие керамики) образец нагревается косвенно окружающей горячей графитовой пресс-формой.

Риск тепловых градиентов

Хотя нагрев происходит быстро, в больших образцах или образцах с низкой проводимостью могут возникать градиенты температуры между ядром и поверхностью. Это может привести к различиям в плотности и микроструктуре по всему конечному изделию, что требует тщательной настройки параметров для смягчения.

Баланс между плотностью и микроструктурой

Существует присущий компромисс между достижением полной плотности и сохранением мелкозернистой микроструктуры. Агрессивные параметры — высокая температура, высокое давление или длительное время выдержки — приведут к получению очень плотного изделия, но также могут вызвать нежелательный рост зерна. Цель состоит в том, чтобы найти технологическое окно, которое обеспечит требуемую плотность при минимизации изменений микроструктуры.

Принятие правильного решения для вашей цели

Идеальные параметры полностью зависят от вашей цели. Используйте следующие рекомендации в качестве отправной точки для оптимизации процесса.

- Если ваш основной фокус — достижение максимальной плотности: Уделите приоритетное внимание оптимизации температуры и приложенного давления, возможно, используя немного более длительное время выдержки, чтобы обеспечить устранение всей пористости.

- Если ваш основной фокус — сохранение мелкозернистой микроструктуры: Используйте максимально возможную скорость нагрева и минимальное время выдержки, которое обеспечивает вашу минимально приемлемую плотность.

- Если ваш основной фокус — спекание композитного материала: Тщательно выбирайте более низкую температуру спекания, чтобы предотвратить нежелательные химические реакции или диффузию между различными фазами.

Освоение этих параметров позволяет вам использовать весь потенциал искрового плазменного спекания для изготовления передовых материалов, которые просто невозможны с помощью традиционных методов.

Сводная таблица:

| Параметр | Роль в процессе SPS | Типичный диапазон |

|---|---|---|

| Температура спекания | Обеспечивает тепловую энергию для атомной диффузии и связывания. | Часто на несколько сотен градусов ниже, чем при традиционных методах. |

| Приложенное давление | Способствует перестройке частиц и пластической деформации для устранения пор. | 30 - 100 МПа |

| Скорость нагрева | Ограничивает рост зерна за счет быстрого достижения температуры спекания. | До 100+ °C/мин |

| Время выдержки | Обеспечивает окончательное уплотнение при максимальной температуре без чрезмерного укрупнения зерна. | 5 - 15 минут |

Готовы использовать мощь искрового плазменного спекания в вашей лаборатории?

Точный контроль температуры, давления и времени является ключом к разработке передовых материалов с превосходными свойствами. KINTEK специализируется на предоставлении лабораторного оборудования и экспертной поддержки, необходимых для освоения технологии SPS.

Мы помогаем вам:

- Достигать полной плотности при сохранении мелкозернистых микроструктур.

- Оптимизировать параметры спекания для металлов, керамики и композитов.

- Ускорить ваши исследования материалов с помощью быстрой и эффективной консолидации.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения SPS могут расширить возможности вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Что такое процесс искрового плазменного спекания? Быстрый путь к получению плотных мелкозернистых материалов

- Что такое искровое плазменное спекание полимеров? Быстрое создание плотных, высокоэффективных материалов

- Какова разница между искровым плазменным спеканием и флэш-спеканием? Руководство по передовым методам спекания

- Каков механизм SPS? Разблокировка быстрого низкотемпературного уплотнения

- Какова скорость нагрева при искровом плазменном спекании? Откройте для себя быстрое, высокопроизводительное уплотнение материалов