При химическом осаждении из газовой фазы (CVD) основными параметрами являются температура подложки, давление в камере, состав и скорость потока реагентов (прекурсоров) и время осаждения. Эти переменные тщательно контролируются для управления химическими реакциями, которые формируют твердую пленку на подложке, определяя толщину, качество и свойства конечного материала.

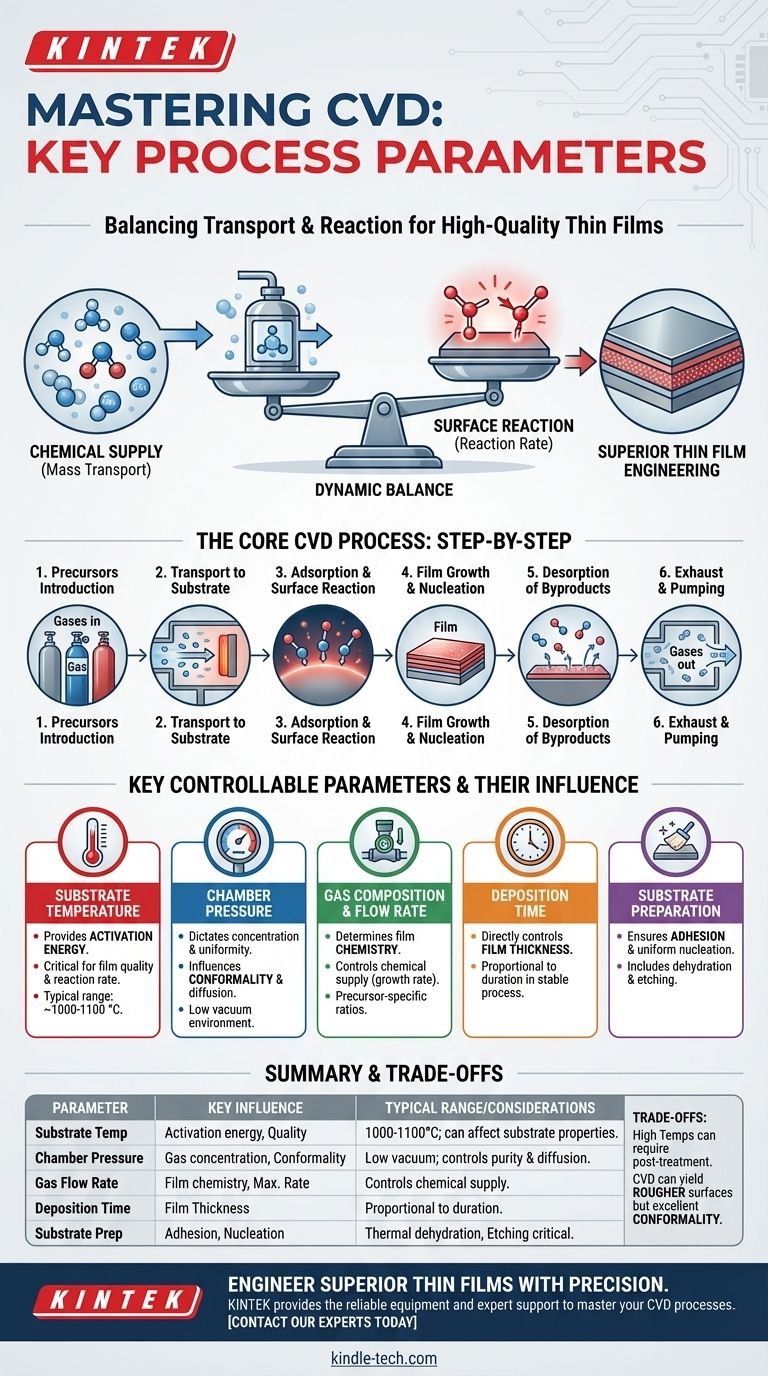

Основная проблема любого процесса CVD заключается не просто в установке этих параметров, а в понимании того, как они создают динамический баланс между двумя конкурирующими факторами: скоростью подачи химических веществ (массоперенос) и скоростью химической реакции на поверхности подложки. Освоение этого баланса является ключом к созданию высококачественных тонких пленок.

Основной процесс CVD: Пошаговое описание

Чтобы понять, почему важен каждый параметр, вы должны сначала представить себе фундаментальное перемещение атомов от газового источника к твердой пленке. Весь процесс разворачивается в последовательности физических и химических стадий.

### Введение реагентов (прекурсоров)

Процесс начинается с введения специфических газообразных молекул, известных как прекурсоры, в реакционную камеру. Эти газы содержат элементные компоненты желаемого конечного материала пленки.

### Транспортировка к подложке

Попав в камеру, эти молекулы прекурсоров должны переместиться от основного газового потока к поверхности покрываемого объекта, известного как подложка. Это движение регулируется давлением и динамикой газового потока.

### Адсорбция и поверхностная реакция

Молекулы прекурсоров физически прикрепляются (адсорбируются) к нагретой поверхности подложки. Тепловая энергия от подложки затем обеспечивает энергию активации, необходимую для разрыва химических связей, инициируя гетерогенную поверхностную реакцию.

### Рост пленки и нуклеация

Продукты этой поверхностной реакции — это атомы, которые формируют пленку. Они диффундируют по поверхности в поисках стабильных мест роста, что приводит к нуклеации и росту желаемого твердого материала, слой за слоем.

### Десорбция побочных продуктов

Химические реакции также создают нежелательные газообразные побочные продукты. Эти молекулы должны отделиться (десорбироваться) от поверхности подложки и быть унесены газовым потоком, чтобы предотвратить их загрязнение растущей пленки.

Ключевые параметры, которые вы контролируете

Каждый этап процесса напрямую зависит от набора контролируемых параметров. Регулирование одного неизбежно влияет на другие, требуя целостного подхода к управлению процессом.

### Температура подложки

Это, пожалуй, самый критический параметр. Температура обеспечивает энергию активации для поверхностных реакций. Более высокие температуры, как правило, увеличивают скорость реакции, но чрезмерно высокие температуры могут привести к нежелательным газофазным реакциям или плохой структуре пленки. Типичные диапазоны могут быть очень высокими, часто 1000–1100 °C.

### Давление в камере и уровень вакуума

Давление определяет концентрацию и длину свободного пробега молекул газа. Процесс обычно проводится в газовой среде низкого вакуума, что помогает контролировать чистоту путем удаления загрязнителей и влияет на равномерность доставки прекурсоров к подложке.

### Состав и скорость потока реагентных газов

Используемые прекурсоры определяют химию пленки. Скорость, с которой они подаются в камеру, контролирует сторону «подачи» уравнения, напрямую влияя на максимально возможную скорость роста.

### Время осаждения

Это самый простой параметр для контроля толщины пленки. При стабильном процессе толщина осажденной пленки прямо пропорциональна продолжительности осаждения.

### Материал и подготовка подложки

Подложка не является пассивным наблюдателем. Ее поверхностная химия должна быть должным образом подготовлена с помощью таких шагов, как термическая дегидратация для удаления влаги или травление для удаления пассивирующих слоев. Это гарантирует правильное прилипание пленки и равномерный рост.

Понимание компромиссов и практических последствий

Управление процессом CVD включает в себя балансирование конкурирующих целей и принятие присущих технологии характеристик.

### Влияние высоких температур

CVD часто работает при температурах, которые могут изменять свойства исходного материала подложки. Например, при нанесении покрытия на закаленные стальные инструменты температура процесса может превысить точку отпуска стали, что потребует вторичной вакуумной термообработки после нанесения покрытия для восстановления твердости.

### Соображения по чистоте поверхности

Характер кристаллизации в CVD может привести к тому, что покрытие будет иметь несколько более шероховатую поверхность по сравнению с исходной подложкой. Это может потребовать постобработки, такой как полировка, если требуется идеально гладкая поверхность.

### Преимущества конформного покрытия

Ключевая сила CVD заключается в его способности создавать конформные покрытия. Поскольку реагенты находятся в газообразном состоянии, они могут проникать и покрывать сложные геометрии, включая глубокие отверстия и внутренние каналы, с превосходной однородностью — существенное преимущество по сравнению с методами, зависящими от прямой видимости, такими как PVD.

Сделайте правильный выбор для вашей цели

Оптимальные параметры полностью зависят от того, чего вы хотите достичь с помощью вашей тонкой пленки.

- Если ваш основной фокус — максимальное качество и чистота пленки: Уделите первостепенное внимание точному контролю температуры подложки и тщательной подготовке подложки для обеспечения идеальных поверхностных реакций.

- Если ваш основной фокус — увеличение скорости осаждения: Тщательно увеличивайте скорость потока реагентов и температуру, но постоянно следите за признаками ухудшения качества или газофазных реакций.

- Если ваш основной фокус — обеспечение равномерного покрытия (конформности): Сосредоточьтесь на управлении давлением в камере и динамикой потока, чтобы обеспечить равномерную диффузию прекурсоров по всем поверхностям сложных деталей.

В конечном счете, освоение параметров CVD превращает процесс из простой техники нанесения покрытий в точный метод материаловедения.

Сводная таблица:

| Параметр | Ключевое влияние | Типичный диапазон/Соображения |

|---|---|---|

| Температура подложки | Энергия активации поверхностных реакций; критична для качества пленки. | Часто 1000–1100°C; может влиять на свойства подложки. |

| Давление в камере | Концентрация молекул газа и однородность; влияет на конформность. | Среда низкого вакуума для контроля чистоты и диффузии. |

| Состав и скорость потока газов | Химия пленки и максимально возможная скорость осаждения. | Зависит от прекурсора; скорость потока контролирует подачу реагентов. |

| Время осаждения | Напрямую контролирует конечную толщину пленки. | Пропорционально толщине при стабильном процессе. |

| Подготовка подложки | Обеспечивает правильное прилипание пленки и равномерную нуклеацию. | Такие шаги, как термическая дегидратация или травление, критичны. |

Создавайте превосходные тонкие пленки для вашей лаборатории с точностью.

Понимание тонкого баланса параметров CVD — это первый шаг. Эффективное их применение требует надежного оборудования и экспертной поддержки. KINTEK специализируется на лабораторном оборудовании и расходных материалах, предоставляя инструменты и знания, которые помогут вам освоить ваши процессы CVD — независимо от того, является ли ваша цель безупречное качество пленки, высокие скорости осаждения или идеальное конформное покрытие на сложных деталях.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут удовлетворить ваши конкретные лабораторные потребности и поднять ваше материаловедческое исследование на новый уровень.

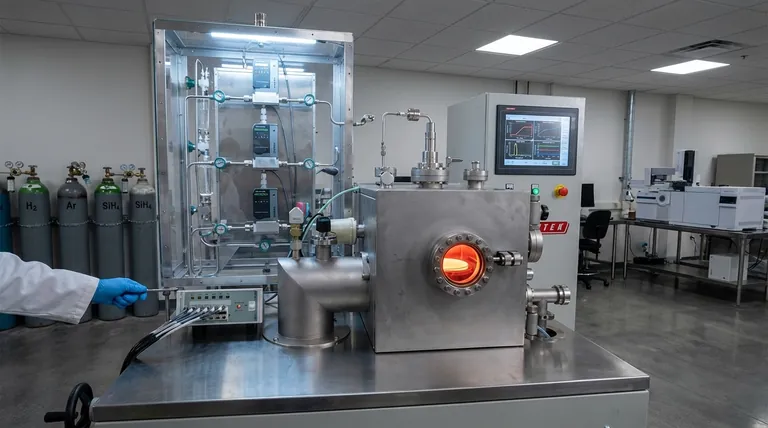

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Лабораторные алмазные материалы с легированием бором методом CVD

Люди также спрашивают

- Как работает плазменно-усиленное химическое осаждение из газовой фазы (PECVD)? Достижение низкотемпературного высококачественного осаждения тонких пленок

- Что такое плазма в процессе CVD? Снижение температуры осаждения для термочувствительных материалов

- В чем разница между CVD и PECVD? Выберите правильный метод осаждения тонких пленок

- Что такое процесс плазменно-усиленного химического осаждения из паровой фазы? Откройте для себя низкотемпературные, высококачественные тонкие пленки

- Что такое осаждение кремния методом PECVD? Получение высококачественных тонких пленок при низких температурах