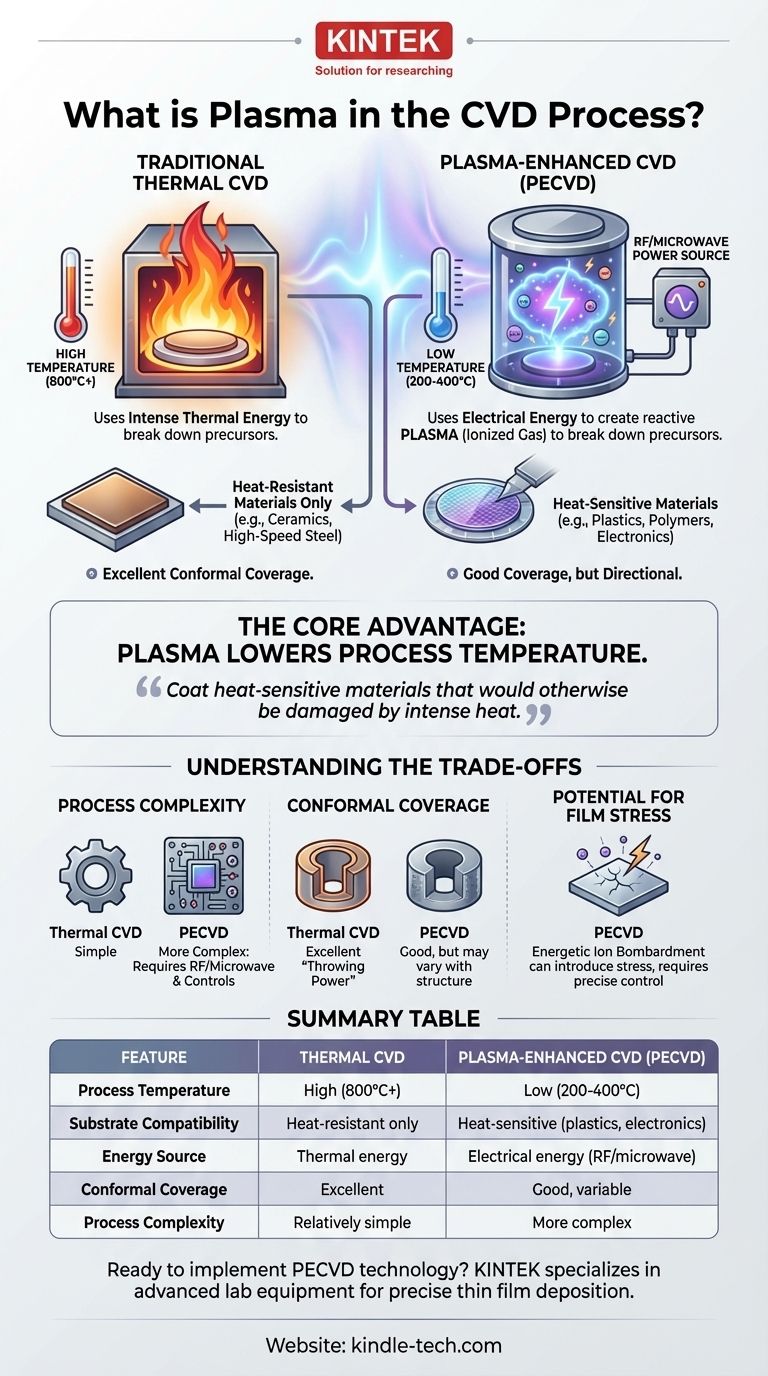

В контексте химического осаждения из газовой фазы (CVD) плазма представляет собой возбужденный, ионизированный газ, который служит альтернативой экстремальному нагреву. Она используется для расщепления газов-прекурсоров и запуска химических реакций, необходимых для осаждения тонкой пленки на подложку, что позволяет осуществлять процесс при значительно более низких температурах, чем традиционный термический CVD.

Основная цель использования плазмы в CVD — снижение температуры процесса. Это позволяет наносить покрытия на термочувствительные материалы, которые в противном случае были бы повреждены или разрушены интенсивным нагревом, необходимым для обычного термического CVD.

Как плазма изменяет процесс осаждения

Чтобы понять ценность плазмы, важно сначала понять роль энергии в CVD. Как термические, так и плазменно-усиленные методы направлены на создание высококачественного, плотного покрытия, но они используют разные источники энергии для достижения этой цели.

Традиционный метод: тепловая энергия

В обычном CVD подложка нагревается до очень высоких температур, часто превышающих 800°C. Газы-прекурсоры вводятся в камеру, и этот интенсивный нагрев обеспечивает тепловую энергию, необходимую для разрыва их химических связей.

Образующиеся реактивные молекулы затем осаждаются на горячую подложку, постепенно образуя тонкую однородную пленку.

Плазменный метод: электрическая энергия

Плазменно-усиленное химическое осаждение из газовой фазы (PECVD) заменяет большую часть этой тепловой энергии электрической энергией. Электрическое поле, обычно генерируемое радиочастотным (РЧ) или микроволновым источником, подается на газ низкого давления в камере.

Эта энергия отрывает электроны от атомов газа, создавая высокореактивную среду, заполненную ионами, электронами, радикалами и другими возбужденными частицами. Это возбужденное состояние и есть плазма.

Эта реактивная "смесь" частиц затем бомбардирует газы-прекурсоры, расщепляя их гораздо эффективнее, чем один только нагрев. Это позволяет реакции осаждения протекать при гораздо более низких температурах, часто в диапазоне 200-400°C.

Сравнение PECVD с традиционным термическим CVD

Решение об использовании плазмы является стратегическим и основано на материале подложки и желаемом результате. Каждый метод имеет свои отличительные характеристики.

Температура осаждения

Это самое существенное различие. Термический CVD — это высокотемпературный процесс, что ограничивает его использование материалами, способными выдерживать термические нагрузки, такими как некоторые керамические материалы и быстрорежущие стали.

PECVD — это низкотемпературный процесс, открывающий возможность нанесения покрытий на пластмассы, полимеры и более широкий спектр металлических сплавов без изменения их фундаментальных свойств.

Совместимость с подложкой

Из-за высокой температуры термический CVD непригоден для многих современных электронных компонентов и термочувствительных материалов. Некоторые инструменты, такие как быстрорежущая сталь, даже требуют вторичной термообработки после нанесения покрытия для восстановления их твердости.

Мягкий, низкотемпературный характер PECVD делает его идеальным для осаждения пленок на хрупкие кремниевые пластины для микроэлектроники, выращивания углеродных нанотрубок или нанесения покрытий на медицинские имплантаты.

Характеристики пленки

Оба метода способны производить высокочистые, плотные и твердые покрытия, толщина которых обычно составляет всего несколько микрон. Конкретные свойства могут быть настроены путем регулировки параметров процесса, но фундаментальное качество в обоих случаях превосходно.

Понимание компромиссов

Хотя низкотемпературная способность PECVD является мощным преимуществом, она не является универсально превосходящей. Существуют важные компромиссы, которые необходимо учитывать.

Сложность процесса

Системы PECVD по своей сути более сложны. Они требуют сложных генераторов РЧ или микроволновой мощности, сетей согласования импеданса и передовых средств управления процессом для поддержания стабильной плазмы. Это может увеличить затраты на оборудование и эксплуатацию.

Конформное покрытие

Традиционный термический CVD известен своим превосходным конформным покрытием, или "проникающей способностью". Процесс происходит в газовой среде с низким вакуумом, что позволяет реактивным частицам равномерно диффундировать по всем поверхностям, включая глубокие отверстия и сложные внутренние геометрии.

Хотя покрытие PECVD хорошее, направленный характер плазмы иногда может затруднить достижение идеально однородных покрытий на очень сложных 3D-структурах.

Потенциальное напряжение в пленке

Энергичная ионная бомбардировка, присущая плазменному процессу, при отсутствии тщательного контроля может вызвать напряжение в растущей пленке или даже незначительное повреждение поверхности подложки. Управление этим требует точного контроля над химией и энергией плазмы.

Правильный выбор для вашей цели

Выбор правильного метода CVD полностью зависит от ваших конкретных требований к материалу и производительности.

- Если ваша основная цель — нанесение покрытия на термочувствительные материалы: PECVD — это очевидный и необходимый выбор, поскольку его низкотемпературный процесс предотвращает повреждение подложки.

- Если ваша основная цель — создание чрезвычайно твердого покрытия на прочном материале (например, стальном инструменте): Высокотемпературный термический CVD часто является отраслевым стандартом, поскольку подложка может выдерживать нагрев, а процесс является надежным.

- Если ваша основная цель — достижение идеально однородного покрытия на детали со сложной внутренней геометрией: Термический CVD часто имеет преимущество благодаря своей превосходной способности равномерно покрывать все поверхности.

Понимание функции плазмы превращает ваше решение из простого выбора процесса в стратегический выбор, соответствующий вашим материальным ограничениям и целям применения.

Сводная таблица:

| Характеристика | Термический CVD | Плазменно-усиленный CVD (PECVD) |

|---|---|---|

| Температура процесса | Высокая (800°C+) | Низкая (200-400°C) |

| Совместимость с подложкой | Только термостойкие материалы | Термочувствительные материалы (пластмассы, электроника) |

| Источник энергии | Тепловая энергия | Электрическая энергия (РЧ/микроволны) |

| Конформное покрытие | Отлично для сложных геометрий | Хорошо, но может варьироваться в зависимости от структуры |

| Сложность процесса | Относительно простая | Более сложная с плазменным управлением |

Готовы внедрить технологию PECVD в вашей лаборатории? KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для точного осаждения тонких пленок. Независимо от того, работаете ли вы с термочувствительной электроникой, медицинскими имплантатами или специализированными покрытиями, наши решения для плазменно-усиленного CVD обеспечивают необходимую низкотемпературную производительность. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем оптимизировать ваш процесс осаждения и расширить ваши возможности по работе с материалами.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

Люди также спрашивают

- Почему согласующее устройство является неотъемлемой частью RF-PECVD для силоксановых пленок? Обеспечение стабильной плазмы и равномерного осаждения

- В чем разница между PECVD и APCVD? Выберите правильный метод CVD для вашего применения

- Каков процесс PECVD в полупроводниках? Обеспечение осаждения тонких пленок при низких температурах

- Может ли плазменно-усиленное химическое осаждение из газовой фазы (PECVD) осаждать металлы? Почему PECVD редко используется для осаждения металлов

- Каковы технологические возможности систем ICPCVD? Достижение низкотемпературного осаждения пленок с низким уровнем повреждений при сверхнизких температурах