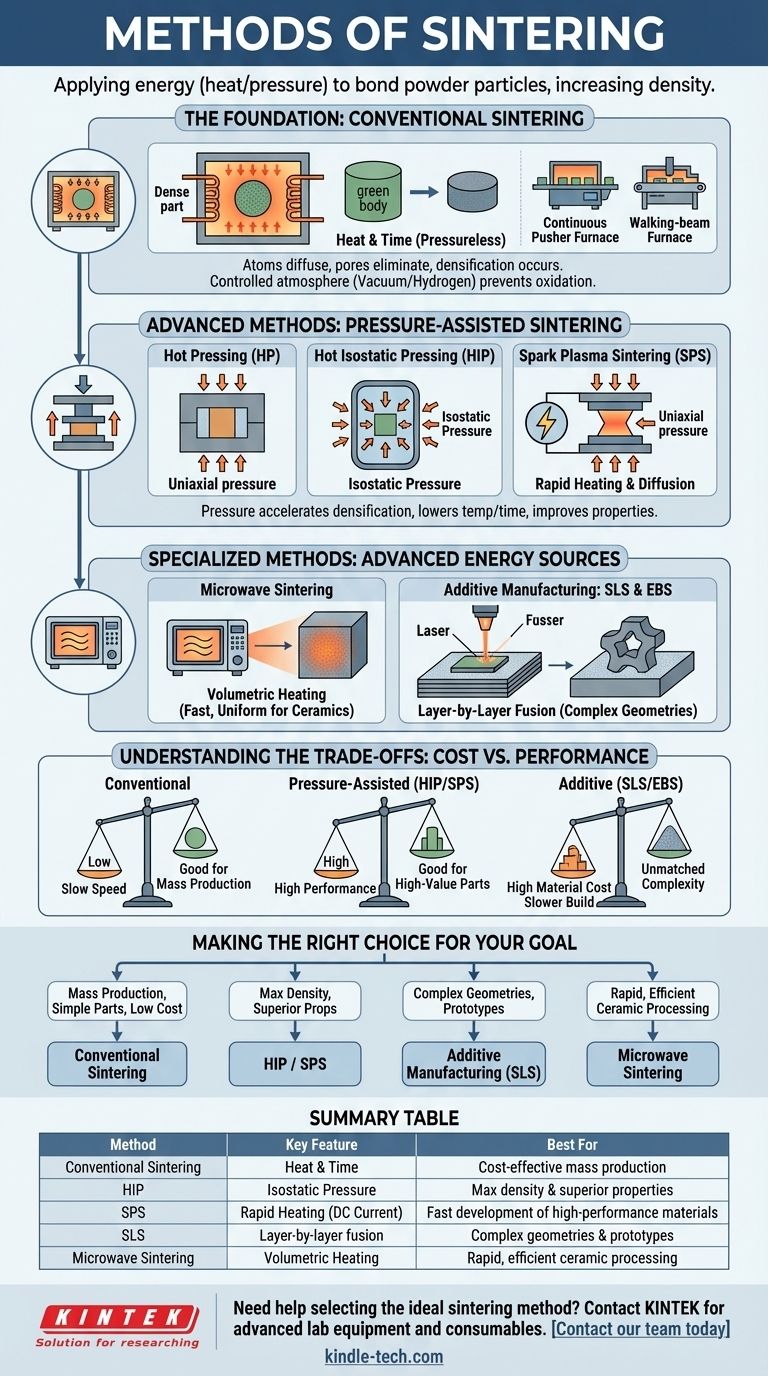

Основные методы спекания включают приложение энергии, как правило, тепла, к прессованному порошку для соединения его частиц и увеличения плотности. Эти методы можно широко разделить на традиционное твердофазное спекание, методы с приложением давления, такие как горячее изостатическое прессование (HIP) и искровое плазменное спекание (SPS), а также передовые методы с использованием энергетических лучей, применяемые в аддитивном производстве, например, селективное лазерное спекание (SLS). Выбор метода полностью зависит от материала, желаемых конечных свойств и производственных ограничений, таких как стоимость и скорость.

Выбор метода спекания заключается не в поиске единственной «лучшей» техники, а в выборе подходящего инструмента для конкретной задачи. Решение представляет собой просчитанный компромисс между желаемой плотностью, скоростью обработки, ограничениями материала и общей стоимостью.

Основа: Традиционное спекание

Традиционное спекание, также известное как твердофазное или безпрессовое спекание, является наиболее распространенным и широко используемым методом. Оно служит базой, по сравнению с которой оцениваются другие методы.

Основной принцип: Тепло и время

Этот процесс включает нагрев спрессованной порошковой детали, часто называемой «сырым телом» (green body), до температуры ниже точки плавления.

При этой высокой температуре атомы диффундируют через границы частиц, заставляя их сливаться и постепенно устранять поры между ними. Этот процесс, известный как уплотнение (densification), увеличивает прочность и плотность детали.

Контроль атмосферы в печи

Атмосфера внутри печи имеет решающее значение. Контролируемая среда предотвращает нежелательные химические реакции, такие как окисление, которые могут ухудшить свойства материала.

Общие подходы включают вакуумное спекание, которое удаляет реактивные газы, или использование защитного газа, такого как водород, особенно для таких материалов, как твердые сплавы.

Распространенные типы печей

Для промышленного производства часто используются непрерывные печи. Печи с толкателем (Pusher furnaces) перемещают детали на серии пластин через зоны нагрева.

Печи с шагающей балкой (Walking-beam furnaces) используют более сложный механизм для подъема и «передвижения» деталей через печь, обеспечивая точный контроль над процессом.

Передовые методы: Спекание с приложением давления

Для улучшения уплотнения и сокращения времени обработки внешнее давление может применяться одновременно с нагревом. Это основа всех методов спекания с приложением давления.

Зачем применять давление?

Приложение давления резко ускоряет процесс уплотнения. Оно позволяет проводить спекание при более низких температурах и в течение более короткого времени, что помогает предотвратить нежелательный рост зерна и приводит к получению деталей с превосходными механическими свойствами.

Горячее прессование (HP)

Горячее прессование включает приложение одноосного давления — давления из одного направления — к порошку в форме во время его нагрева. Это эффективно для получения простых форм с высокой плотностью.

Горячее изостатическое прессование (HIP)

При HIP деталь помещается в сосуд высокого давления, и изотропное давление — равное давление со всех сторон — создается с помощью инертного газа. Этот метод отлично подходит для устранения любой оставшейся внутренней пористости и получения деталей с почти 100% теоретической плотностью.

Искровое плазменное спекание (SPS)

SPS — это более продвинутая технология, которая использует импульсный постоянный ток для быстрого нагрева прессованного порошка при одновременном приложении одноосного давления. Плазма, генерируемая между частицами, усиливает диффузию, что позволяет проводить чрезвычайно быстрые циклы спекания, часто всего за несколько минут.

Специализированные методы: Передовые источники энергии

Помимо традиционного нагрева и давления, специализированные методы используют сфокусированные источники энергии для достижения уникальных результатов, особенно в области аддитивного производства.

Микроволновое спекание

Этот метод использует микроволновое излучение для нагрева материала. В отличие от традиционной печи, которая нагревает снаружи внутрь, микроволны могут генерировать тепло объемно по всему объему детали. Это приводит к более равномерному нагреву и значительно более быстрому и энергоэффективному процессу для подходящих материалов, таких как многие керамики.

Аддитивное производство: SLS и EBS

Селективное лазерное спекание (SLS) и спекание электронным лучом (EBS) являются основными технологиями аддитивного производства (3D-печати).

Эти процессы используют высокоэнергетический луч (лазер или электронный луч) для избирательного сплавления областей порошкового слоя, создавая твердый объект слой за слоем. Это позволяет создавать невероятно сложные геометрии, которые невозможно получить традиционными методами.

Понимание компромиссов: Стоимость против производительности

Каждый метод спекания имеет свой набор преимуществ и ограничений. Понимание этих компромиссов имеет решающее значение для принятия обоснованного решения.

Традиционное спекание: Экономичность, но медленно

Этот метод является рабочей лошадкой для крупносерийного производства менее критичных деталей благодаря относительно низкой стоимости оборудования и масштабируемости. Однако он медленный, энергоемкий и может не достичь максимально возможной плотности.

Методы с приложением давления: Высокая производительность, высокая стоимость

Такие методы, как HIP и SPS, обеспечивают превосходную плотность и механические свойства. Эта производительность достигается за счет использования высокоспециализированного, дорогостоящего оборудования и, как правило, более низкой производительности, что делает их идеальными для высокоценных применений в аэрокосмической, медицинской и оборонной отраслях.

Аддитивные методы (SLS/EBS): Непревзойденная сложность, специализированное применение

SLS и аналогичные методы предлагают непревзойденную свободу проектирования для создания сложных прототипов и деталей по индивидуальному заказу. Компромисс заключается в высокой стоимости материалов, более длительном времени изготовления одной детали и ориентации на геометрическую сложность, а не на массовое производство.

Принятие правильного решения для вашей цели

Ваш выбор должен определяться конечной целью. Определив требуемые свойства материала, геометрию и объем производства, вы сможете выбрать наиболее подходящий метод.

- Если ваш основной фокус — массовое производство простых деталей при низкой стоимости: Традиционное твердофазное спекание является наиболее логичным выбором.

- Если ваш основной фокус — достижение максимальной плотности и превосходных механических свойств: Лучшими вариантами являются методы с приложением давления, такие как HIP для окончательного уплотнения или SPS для быстрой разработки.

- Если ваш основной фокус — создание сложных, уникальных геометрий или прототипов: Методы аддитивного производства, такие как селективное лазерное спекание (SLS), являются единственным жизнеспособным путем.

- Если ваш основной фокус — быстрая и энергоэффективная обработка определенных керамик: Микроволновое спекание предлагает убедительное преимущество перед традиционными методами.

В конечном счете, наиболее эффективная стратегия спекания напрямую соответствует выбранному методу конкретным требованиям материала и его конечного применения.

Сводная таблица:

| Метод | Ключевая особенность | Лучше всего подходит для |

|---|---|---|

| Традиционное спекание | Тепло и время (без давления) | Экономичное массовое производство простых деталей |

| Горячее изостатическое прессование (HIP) | Изотропное давление (со всех сторон) | Максимальная плотность и превосходные механические свойства |

| Искровое плазменное спекание (SPS) | Быстрый нагрев с помощью импульсного постоянного тока | Быстрая разработка высокоэффективных материалов |

| Селективное лазерное спекание (SLS) | Послойное сплавление с помощью лазера | Сложные геометрии и прототипы (Аддитивное производство) |

| Микроволновое спекание | Объемный нагрев | Быстрая и энергоэффективная обработка керамики |

Нужна помощь в выборе идеального метода спекания для материалов вашей лаборатории?

Правильная технология спекания имеет решающее значение для достижения желаемой плотности, свойств и экономической эффективности в ваших исследованиях или производстве. KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов для удовлетворения ваших конкретных потребностей в спекании, независимо от того, работаете ли вы с керамикой, металлами или сложными композитами.

Позвольте нашим экспертам помочь вам найти оптимальное решение. Свяжитесь с нашей командой сегодня, чтобы обсудить ваше применение и узнать, как KINTEK может улучшить ваши процессы спекания.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Печь для искрового плазменного спекания SPS

Люди также спрашивают

- Каковы ключевые функции печи для спекания в вакуумной горячей прессовке? Производство керамических таблеток из нитрида урана высокой плотности

- Как система вакуумной среды способствует спеканию B4C-CeB6 методом горячего прессования? Достижение максимальной плотности керамики

- Каковы преимущества использования вакуумной печи горячего прессования? Достижение плотности 98,9% в ламинированной керамике Al2O3-TiC

- Каковы преимущества печи для вакуумного горячего прессования? Достижение высокоплотной НПТ-керамики с превосходной стабильностью.

- При какой температуре спекается карбид вольфрама? Освойте процесс жидкофазного спекания при 1350°C-1500°C