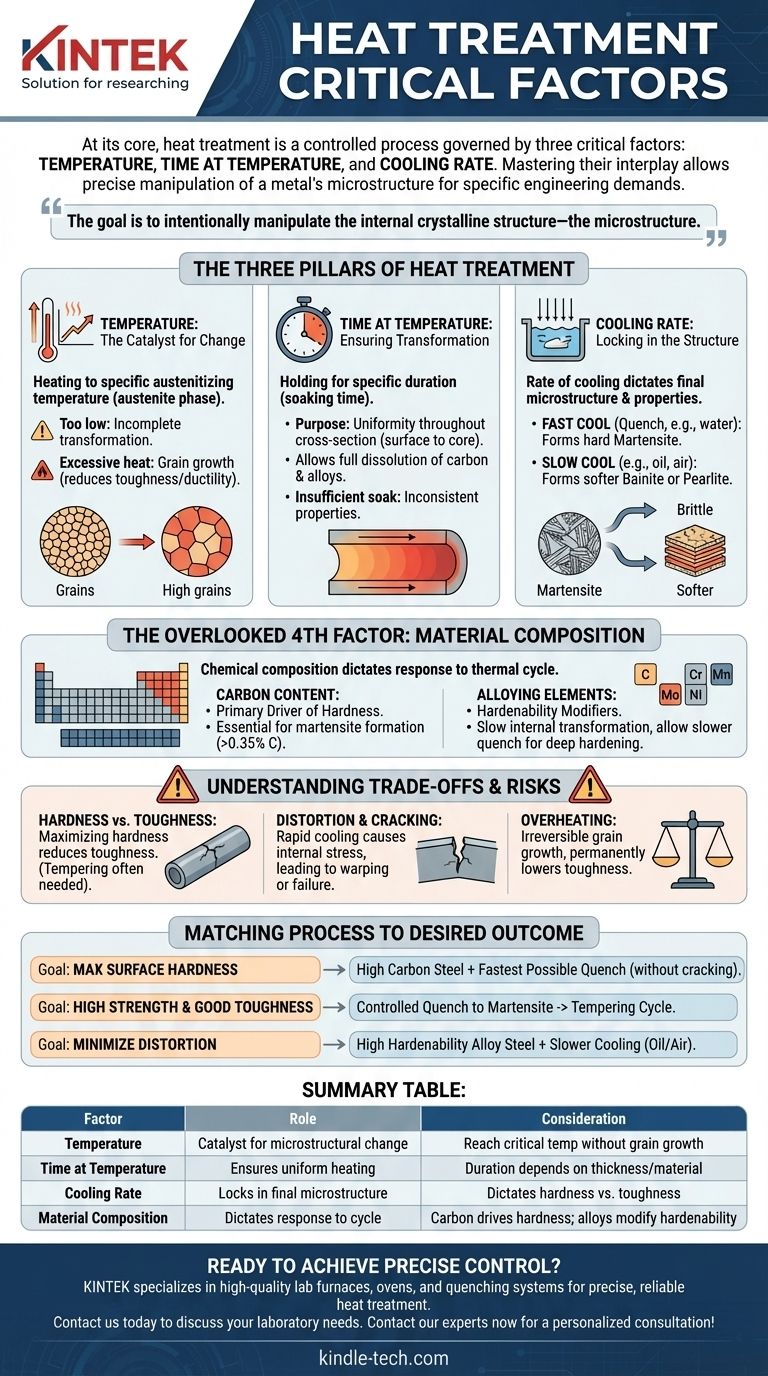

По своей сути, термическая обработка — это контролируемый процесс, управляемый тремя критическими факторами: температурой, временем выдержки при температуре и скоростью охлаждения. Освоение взаимодействия между этими переменными позволяет точно изменять механические свойства металла для удовлетворения конкретных инженерных требований.

Цель термической обработки не просто нагреть и охладить металл; она заключается в целенаправленном изменении его внутренней кристаллической структуры — микроструктуры. Каждый фактор служит определенной цели в этой трансформации, и сбой в одном из них может поставить под угрозу весь процесс.

Три столпа термической обработки

Успех любого цикла термической обработки зависит от точного контроля трех основных переменных. Они последовательны и взаимозависимы, причем каждый этап закладывает основу для следующего.

Температура: Катализатор изменений

Первым шагом является нагрев материала до определенной температуры аустенитизации. Это температура, при которой кристаллическая структура стали преобразуется в фазу, известную как аустенит, способную растворять углерод.

Достижение этой критической температуры является обязательным. Если температура слишком низкая, трансформация будет неполной, и желаемые свойства не могут быть достигнуты при охлаждении.

Однако значительное превышение этой температуры вредно. Чрезмерный нагрев вызывает рост отдельных кристаллических зерен, состояние, известное как рост зерна, которое может необратимо снизить ударную вязкость и пластичность материала.

Время выдержки при температуре: Обеспечение трансформации

После того как материал достигнет заданной температуры, его необходимо выдерживать при ней в течение определенного времени. Это известно как время выдержки (прокаливания).

Основная цель выдержки — обеспечить однородность. Это позволяет температуре стать равномерной по всему сечению детали, от поверхности до сердцевины.

Выдержка также обеспечивает необходимое время для полного растворения углерода и легирующих элементов в структуре аустенита. Недостаточное время выдержки, особенно в более толстых деталях, приводит к неполной трансформации и неоднородным свойствам.

Скорость охлаждения: Фиксация структуры

Скорость, с которой материал охлаждается от температуры аустенитизации, является, пожалуй, самым критическим фактором. Эта скорость определяет конечную микроструктуру и, следовательно, окончательные механические свойства материала.

Очень быстрое охлаждение, или закалка (например, в воде или рассоле), задерживает атомы углерода, образуя твердую и хрупкую структуру, называемую мартенситом. Это необходимо для достижения максимальной твердости.

Более медленные скорости охлаждения (например, в масле или воздухе) позволяют образовываться более мягким, более пластичным структурам, таким как бейнит или перлит. Выбор закалочной среды является основным инструментом для контроля этой скорости.

Недооцененный четвертый фактор: Состав материала

Три столпа термической обработки не существуют в вакууме. Химический состав самого металла определяет, как он будет реагировать на термический цикл.

Содержание углерода: Основной драйвер твердости

Углерод является самым важным элементом для прокаливаемости стали. Без достаточного количества углерода (обычно выше 0,35%) образование твердого мартенсита невозможно, независимо от скорости закалки.

Легирующие элементы: Модификаторы прокаливаемости

Сплавы, такие как хром, марганец, молибден и никель, играют решающую роль. Они замедляют внутреннюю трансформацию, делая возможным достижение закаленной структуры при более медленной и менее резкой закалке.

Это свойство, известное как прокаливаемость, имеет решающее значение для термической обработки толстых сечений. Оно позволяет сердцевине крупной детали упрочниться без необходимости в такой резкой закалке, которая могла бы вызвать трещины или деформацию поверхности.

Понимание компромиссов и рисков

Достижение желаемого результата требует баланса конкурирующих свойств и смягчения присущих рисков.

Дилемма: Твердость против ударной вязкости

Максимизация твердости почти всегда достигается за счет ударной вязкости. Мартенситная структура, обеспечивающая экстремальную твердость, также очень хрупка. Вот почему вторичный процесс термической обработки, называемый отпуском, почти всегда выполняется после закалки для восстановления некоторой ударной вязкости.

Риск деформации и трещин

Быстрое охлаждение — это резкий процесс, который создает огромное внутреннее напряжение, поскольку разные части детали охлаждаются и сжимаются с разной скоростью. Это напряжение может вызвать коробление детали (деформацию) или, в тяжелых случаях, привести к катастрофическому разрушению (закалочная трещина).

Опасность перегрева

Как упоминалось, нагрев детали слишком далеко выше ее критической температуры вызывает необратимый рост зерна. Сталь с крупным зерном имеет значительно более низкую ударную вязкость и сопротивление удару. Это частая и дорогостоящая ошибка, которую нельзя исправить последующей термической обработкой.

Согласование процесса с желаемым результатом

Ваша стратегия термической обработки должна определяться конечной целью. «Правильные» параметры полностью зависят от желаемой производительности компонента.

- Если ваш основной фокус — максимальная поверхностная твердость: Вам нужна сталь с достаточным содержанием углерода и максимально быстрой скоростью закалки, которую геометрия детали может выдержать без растрескивания.

- Если ваш основной фокус — высокая прочность в сочетании с хорошей ударной вязкостью: Вы будете использовать контролируемую закалку для достижения полностью закаленной (мартенситной) структуры, за которой последует определенный цикл отпуска для снижения хрупкости.

- Если ваш основной фокус — минимизация деформации в сложных деталях: Вам следует использовать легированную сталь с высокой прокаливаемостью, что позволит вам использовать более медленную среду охлаждения (например, масло или даже воздух) для достижения необходимой твердости.

В конечном счете, овладение термической обработкой заключается в понимании того, что вы точно контролируете формирование внутренней структуры материала.

Сводная таблица:

| Фактор | Роль в термической обработке | Ключевое соображение |

|---|---|---|

| Температура | Катализатор микроструктурных изменений (аустенитизация) | Должна достигать критической температуры без вызывания роста зерна |

| Время выдержки при температуре | Обеспечивает равномерный нагрев и полную трансформацию (выдержка) | Продолжительность зависит от толщины детали и материала |

| Скорость охлаждения | Фиксирует конечную микроструктуру и свойства (закалка) | Определяет твердость (быстрая закалка) против ударной вязкости (медленная закалка) |

| Состав материала | Определяет реакцию на термический цикл (4-й фактор) | Содержание углерода определяет твердость; сплавы модифицируют прокаливаемость |

Готовы добиться точного контроля над процессами термической обработки?

Освоение критических факторов температуры, времени и скорости охлаждения имеет решающее значение для разработки материалов с точно необходимыми вам свойствами. KINTEK специализируется на поставке высококачественных лабораторных печей, духовых шкафов и систем закалки, которые обеспечивают точный и надежный контроль, необходимый для успешных циклов термической обработки.

Независимо от того, сосредоточены ли вы на максимизации твердости, улучшении ударной вязкости или минимизации деформации в сложных деталях, правильное оборудование является ключом. Свяжитесь с нами сегодня, чтобы обсудить ваши конкретные лабораторные потребности и узнать, как наши решения могут улучшить ваши результаты исследований и производства.

Свяжитесь с нашими экспертами прямо сейчас для персональной консультации!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Графитовая вакуумная печь для термообработки 2200 ℃

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

Люди также спрашивают

- Что такое цикл вакуумной термообработки? Достижение превосходной чистоты и точности материала

- Как работает вакуумная термообработка? Достижение превосходных свойств материала в чистой среде

- Является ли утверждение, что тепло не может распространяться в вакууме, верным или ложным? Узнайте, как тепло пересекает космическую пустоту

- Как аргон и азот для охлаждения сравниваются в вакуумных печах? Руководство по более быстрому и дешевому закаливанию

- Для чего используется вакуумная печь? Раскройте потенциал высокочистой термообработки для получения материалов превосходного качества