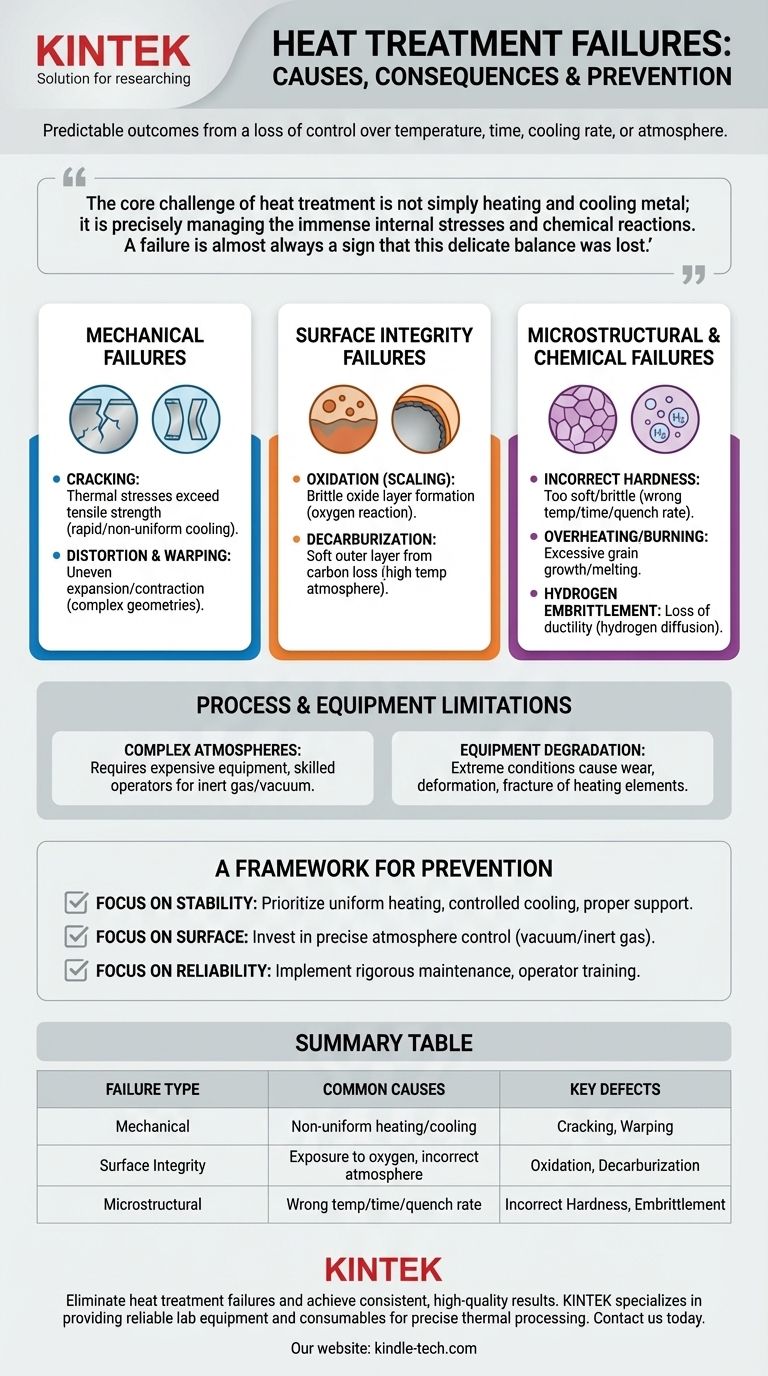

В конечном итоге, отказы при термообработке не являются случайными явлениями, а предсказуемыми результатами, возникающими из-за потери контроля над температурой, временем, скоростью охлаждения или атмосферой. Наиболее распространенные отказы проявляются в виде физических дефектов, таких как растрескивание и коробление, или в виде металлургических дефектов, таких как неправильная твердость, мягкие пятна и охрупчивание, что компрометирует целостность и производительность конечного компонента.

Основная задача термообработки заключается не просто в нагреве и охлаждении металла; это точное управление огромными внутренними напряжениями и химическими реакциями, которые происходят в процессе. Отказ почти всегда является признаком того, что этот тонкий баланс был нарушен, что привело к тому, что компонент не соответствует своим инженерным требованиям.

Источники отказов термообработки

Отказы термообработки можно разделить на три основные области: механические, поверхностные и микроструктурные. Каждый из них возникает из-за определенного отклонения в строго контролируемом процессе обработки.

Механические отказы: растрескивание и деформация

Растрескивание — это самый катастрофический отказ. Оно происходит, когда термические напряжения, вызванные быстрым или неравномерным нагревом и охлаждением, превышают предел прочности материала.

Искажение и коробление менее серьезны, но очень распространены. Это происходит, когда различные участки детали расширяются или сжимаются с разной скоростью, создавая внутренние напряжения, которые навсегда изменяют форму компонента. Сложные геометрии с толстыми и тонкими участками особенно уязвимы.

Отказы целостности поверхности: окисление и обезуглероживание

Окисление, или образование окалины, — это образование хрупкого, чешуйчатого оксидного слоя на поверхности материала. Это происходит, когда горячий металл реагирует с кислородом в атмосфере печи, что приводит к потере материала и плохому качеству поверхности.

Обезуглероживание — это потеря углерода с поверхности стали. Это создает мягкий внешний слой, что вредно для деталей, требующих высокой износостойкости и твердости поверхности. Это вызвано реакцией с атмосферой печи при высоких температурах.

Микроструктурные и химические отказы

Неправильная твердость — это распространенный отказ, при котором материал оказывается слишком мягким или слишком хрупким. Это происходит из-за недостижения правильной температуры аустенитизации, недостаточной выдержки в течение требуемого времени или использования слишком быстрой или слишком медленной скорости закалки для желаемой микроструктуры (например, образование перлита вместо мартенсита).

Перегрев или пережог происходит, если температура слишком высока. Это вызывает чрезмерный рост зерна или даже плавление по границам зерен, что сильно ослабляет материал и не подлежит исправлению.

Водородное охрупчивание — это химический отказ, при котором атомы водорода диффундируют в кристаллическую решетку металла, вызывая значительную потерю пластичности и ударной вязкости. Как отмечается в документации по процессу, это известный риск при обработке некоторых сталей в атмосферах с высоким содержанием водорода.

Понимание компромиссов: ограничения процесса и оборудования

Предотвращение вышеуказанных отказов требует сложного оборудования и процессов, но эти системы вносят свои собственные проблемы и потенциальные точки отказа.

Сложность контролируемых атмосфер

Для предотвращения окисления и обезуглероживания в печах часто используется контролируемая атмосфера (например, инертный газ) или вакуум. Однако это решение имеет свои компромиссы.

Системы контроля атмосферы включают сложное оборудование, большие первоначальные инвестиции и требуют высококвалифицированных операторов для эффективного управления газовыми смесями и давлениями.

Неизбежность деградации оборудования

Экстремальные условия внутри печи вызывают износ самого оборудования. Эта деградация может напрямую привести к сбоям в процессе.

Например, электрические нагревательные элементы в вакуумных печах для термообработки находятся под постоянным термическим напряжением. Со временем они могут подвергаться высокотемпературной деформации, разрушению или даже испарению, что приводит к неравномерному нагреву и сбоям в циклах обработки.

Основы предотвращения отказов термообработки

Успешная термообработка компонента требует комплексного подхода, учитывающего материал, геометрию и ограничения процесса. Используйте эти рекомендации, чтобы согласовать свою стратегию с вашей основной целью.

- Если ваша основная цель — стабильность размеров и предотвращение трещин: Уделяйте приоритетное внимание равномерному нагреву, контролируемым скоростям охлаждения и правильной поддержке детали внутри печи для минимизации температурных градиентов.

- Если ваша основная цель — достижение определенной твердости и чистоты поверхности: Инвестируйте в точный контроль атмосферы (вакуум или инертные/реактивные газы) для предотвращения обезуглероживания и окисления.

- Если ваша основная цель — надежность и согласованность процесса: Внедрите строгий график технического обслуживания оборудования и инвестируйте во всестороннее обучение операторов для снижения отказов оборудования и человеческих ошибок.

Понимая эти режимы отказа, вы можете превратить термообработку из операционного риска в предсказуемый и мощный инженерный инструмент.

Сводная таблица:

| Тип отказа | Распространенные причины | Основные дефекты |

|---|---|---|

| Механические | Неравномерный нагрев/охлаждение | Растрескивание, Коробление |

| Целостность поверхности | Воздействие кислорода, неправильная атмосфера | Окисление, Обезуглероживание |

| Микроструктурные | Неправильная температура/время/скорость закалки | Неправильная твердость, Охрупчивание |

Устраните отказы термообработки и добейтесь стабильных, высококачественных результатов.

KINTEK специализируется на предоставлении надежного лабораторного оборудования и расходных материалов для точной термической обработки. Наши печи и системы контроля атмосферы разработаны, чтобы помочь вам поддерживать критический баланс температуры, времени и атмосферы, предотвращая распространенные отказы, такие как растрескивание и обезуглероживание.

Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут улучшить возможности вашей лаборатории и обеспечить предсказуемый успех ваших процессов термообработки.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки молибдена

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Печь для спекания и пайки в вакууме

- Лабораторная муфельная печь с нижним подъемом

Люди также спрашивают

- Сколько времени требуется дому, чтобы остыть после термической обработки? Руководство по безопасному и быстрому возвращению

- Что происходит с теплом, выделяющимся в вакууме? Освоение термического контроля для получения превосходных материалов

- Что такое критическая температура термообработки? Откройте ключ к твердости и производительности стали

- Какие металлы наиболее часто используются в горячей зоне вакуумной печи? Откройте для себя ключ к высокочистой обработке

- При какой температуре испаряется молибден? Понимание его высокотемпературных пределов