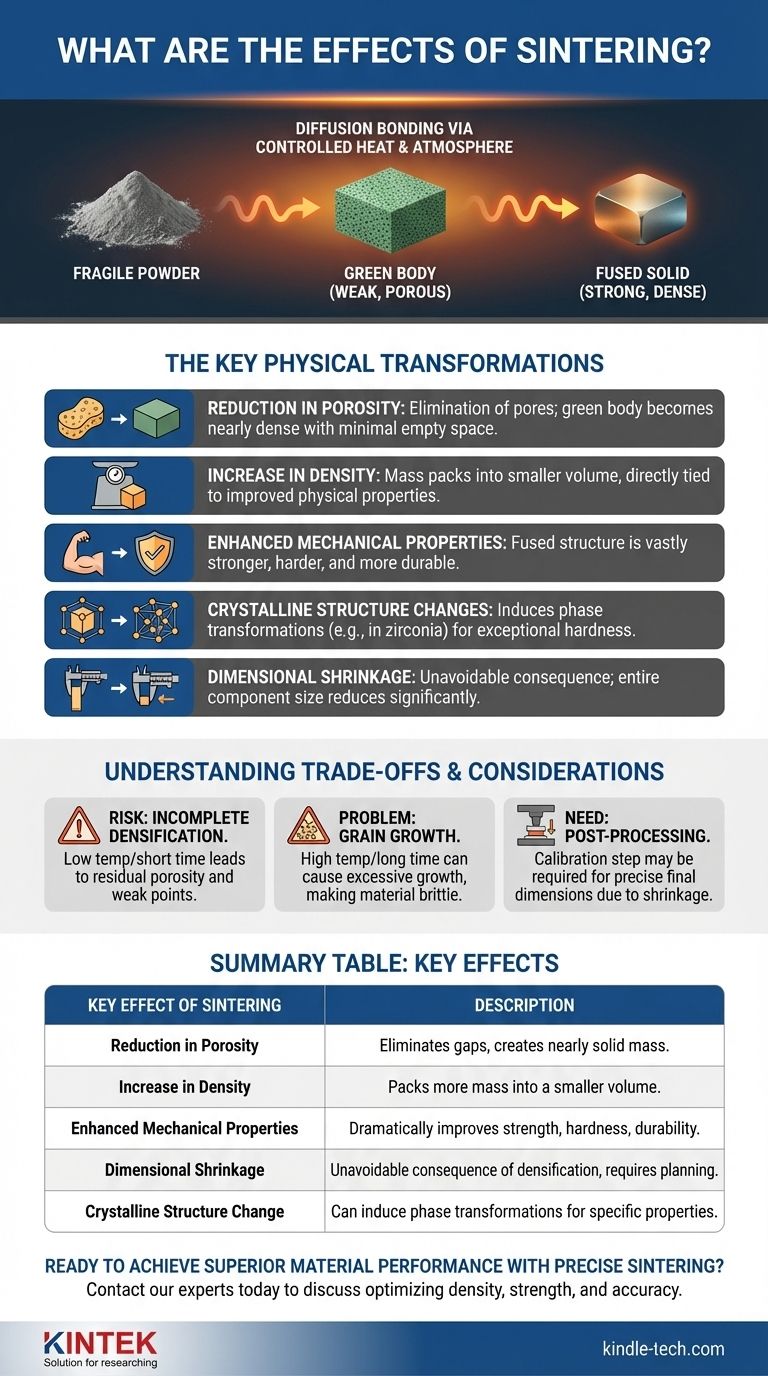

По своей сути, спекание превращает хрупкий, спрессованный порошок в плотный, прочный, твердый объект. Это достигается путем нагрева материала ниже его температуры плавления, что приводит к сплавлению отдельных частиц посредством процесса, называемого диффузионной сваркой. Основными эффектами являются значительное снижение пористости, увеличение плотности и существенное улучшение механических свойств, таких как прочность и твердость.

Фундаментальный эффект спекания — это устранение пустого пространства. Используя тепло для связывания частиц на молекулярном уровне, процесс удаляет поры между ними, фундаментально изменяя микроструктуру материала от рыхлого скопления зерен до твердой, когезионной массы.

От хрупкой «сырой» детали к сплавленному твердому телу

Спекание — это не единичное событие, а контролируемый термический процесс, который систематически развивает внутреннюю структуру материала. Он начинается со слабосвязанной детали и заканчивается прочным, функциональным компонентом.

Отправная точка: сырое тело

Перед спеканием материал существует в виде «сырого тела» или «сырой заготовки». Это компонент, сформированный путем прессования порошковой смеси в желаемую форму с использованием пресс-формы и матрицы.

Это сырое тело имеет правильную геометрию, но является пористым и механически слабым, легко крошится или ломается.

Роль тепла и атмосферы

Сырое тело помещается в печь с контролируемой атмосферой для предотвращения окисления или других нежелательных химических реакций.

Затем его нагревают до высокой температуры, которая критически ниже температуры плавления материала. Это ключевое отличие; материал не становится жидким.

Выжигание связующего

На начальных стадиях нагрева любые остаточные органические связующие, используемые для формирования сырого тела, полностью выгорают, оставляя после себя только основные частицы материала.

Механизм диффузионной сварки

При повышенных температурах атомы становятся очень активными и начинают мигрировать между поверхностями частиц в точках их контакта. Это атомное движение называется твердотельной диффузией.

Эта диффузия приводит к образованию и росту шейки между соседними частицами, эффективно сваривая их на микроскопическом уровне.

Перегруппировка частиц и уплотнение

По мере роста этих связей они создают силы, которые притягивают центры частиц ближе друг к другу. Это коллективное движение заставляет частицы перегруппировываться и плотнее упаковываться.

Прямым результатом является то, что зазоры или поры между частицами начинают уменьшаться и в конечном итоге исчезают.

Ключевые физические преобразования

Микроскопический процесс диффузионной сварки создает несколько критических макроскопических эффектов, которые являются конечными целями спекания.

Уменьшение пористости

Наиболее значительным эффектом является устранение пор. Сырое тело может иметь высокую пористость, но полностью спеченная деталь будет почти или полностью плотной, с очень небольшим оставшимся пустым пространством.

Увеличение плотности

По мере уменьшения пористости плотность материала естественным образом увеличивается. Большая масса упаковывается в меньший объем, что напрямую связано с улучшением других физических свойств.

Улучшенные механические свойства

Сплавленная, плотная микроструктура значительно прочнее и устойчивее к разрушению, чем исходный порошковый компакт. Спекание напрямую отвечает за конечную прочность, твердость и долговечность материала.

Изменения кристаллической структуры

Для некоторых материалов, таких как диоксид циркония, используемый в стоматологической керамике, спекание вызывает фазовое превращение. Оно изменяет кристаллическую структуру материала (например, из моноклинной в тетрагональную), что придает конечной детали исключительную твердость.

Усадка размеров

Прямым и неизбежным следствием устранения пор является то, что весь компонент уменьшается в размере. Эту усадку необходимо точно рассчитать и учесть при первоначальном проектировании формы для достижения точных конечных размеров.

Понимание компромиссов и соображений

Хотя спекание является мощным процессом, это процесс точный, где контроль имеет первостепенное значение. Неспособность управлять переменными может привести к нежелательным результатам.

Риск неполного уплотнения

Если температура слишком низка или время слишком коротко, спекание будет неполным. Это оставляет остаточную пористость в конечной детали, создавая слабые места, которые компрометируют ее механическую целостность.

Проблема роста зерен

Если температура слишком высока или поддерживается слишком долго, может произойти чрезмерный рост зерен. Хотя частицы сплавляются, отдельные кристаллические зерна могут стать слишком большими, что иногда может сделать материал более хрупким.

Необходимость пост-обработки

Поскольку усадку трудно предсказать идеально, детали, требующие очень жестких допусков, могут нуждаться во вторичной калибровке или калибровке размеров после спекания. Это включает повторное прессование детали в прецизионной матрице для исправления незначительных отклонений в размерах.

Жидкофазное спекание

В некоторых процессах используется небольшое количество добавки, которая будет плавиться при температуре спекания. Эта «жидкая фаза» может проникать в оставшиеся поры, ускоряя процесс уплотнения и помогая достичь полностью плотной конечной детали.

Применение этого к вашей цели

Эффекты спекания используются для достижения конкретных инженерных результатов. Ваше внимание будет определять, какой эффект наиболее важен для мониторинга и контроля.

- Если ваша основная цель — механическая прочность: Ключевой эффект — это диффузионная сварка частиц, которая создает монолитную структуру, намного более прочную, чем исходный порошковый компакт.

- Если ваша основная цель — достижение высокой плотности: Спекание достигает этого путем сближения частиц, систематически устраняя поры, которые существуют между ними в сыром состоянии.

- Если ваша основная цель — точность размеров: Вы должны учитывать значительную и неизбежную усадку, которая происходит по мере уплотнения детали во время процесса.

- Если ваша основная цель — специфические свойства материала (например, твердость диоксида циркония): Спекание может быть использовано для индукции критических фазовых превращений в кристаллической структуре материала.

В конечном итоге, спекание — это основной процесс, который превращает сформированную совокупность отдельных частиц в единый, функциональный и прочный компонент.

Сводная таблица:

| Ключевой эффект спекания | Описание |

|---|---|

| Уменьшение пористости | Устраняет зазоры между частицами, создавая почти сплошную массу. |

| Увеличение плотности | Упаковывает больше массы в меньший объем по мере удаления пор. |

| Улучшенные механические свойства | Значительно улучшает конечную прочность, твердость и долговечность. |

| Усадка размеров | Неизбежное следствие уплотнения, которое должно быть рассчитано заранее. |

| Изменение кристаллической структуры | Может вызывать фазовые превращения (например, в диоксиде циркония) для получения специфических свойств. |

Готовы достичь превосходных характеристик материала с помощью точного спекания?

KINTEK специализируется на предоставлении высококачественных лабораторных печей и расходных материалов, необходимых для контролируемых термических процессов. Независимо от того, разрабатываете ли вы более прочные металлические компоненты, передовую керамику или другие порошковые материалы, наше оборудование обеспечивает точный контроль температуры и атмосферы, критически важный для успешных результатов спекания.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут помочь вам оптимизировать плотность, прочность и точность размеров в ваших спеченных продуктах.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для искрового плазменного спекания SPS

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

Люди также спрашивают

- Как точный контроль температуры влияет на высокоэнтропийные сплавы FeCoCrNiMnTiC? Освоение эволюции микроструктуры

- Почему для спекания Ti-43Al-4Nb-1Mo-0.1B требуется высокий вакуум? Обеспечение чистоты и ударной вязкости

- Почему зеленые тела, полученные методом струйного нанесения связующего, должны проходить обработку в вакуумной печи для спекания?

- Почему в спекательном оборудовании для сплавов TiAl необходима среда высокого вакуума? Обеспечение высокочистого металлического соединения

- Что такое спекание в вакууме? Достижение непревзойденной чистоты и производительности для передовых материалов