Коротко говоря, вакуумное напыление — это фундаментальный производственный процесс, используемый для нанесения чрезвычайно тонких, высокоэффективных пленок на поверхность. Эти применения охватывают широкий спектр отраслей: от создания антибликовых покрытий на очках и проводящих слоев в солнечных элементах до нанесения прочных, декоративных покрытий на потребительские товары и защитных барьеров на пищевую упаковку.

Основной принцип заключается не в наносимом материале, а в среде, в которой это делается. Удаляя практически весь воздух и загрязнения, вакуум позволяет формировать пленку атом за атомом или молекула за молекулой, обеспечивая уровень чистоты, точности и производительности, недостижимый в обычной атмосфере.

Почему вакуум необходим для высокоэффективных покрытий

Термин «вакуумное напыление» относится к семейству процессов, но все они объединены необходимостью низкого давления. Понимание того, почему это необходимо, является ключом к пониманию его широкого спектра применений.

Обеспечение чистоты и предотвращение загрязнения

В обычной атмосфере поверхность постоянно бомбардируется частицами, такими как кислород, азот и водяной пар. Попытка нанести тонкую пленку в таких условиях была бы подобна попытке покрасить стену во время пыльной бури.

Вакуумная камера удаляет эти загрязнения, предотвращая их попадание в пленку. Это критически важно для применений, где чистота определяет производительность, поскольку даже следовые количества кислорода могут испортить электрические или оптические свойства покрытия.

Обеспечение прямого пути к поверхности

При атмосферном давлении испаренные атомы могут пройти лишь микроскопическое расстояние, прежде чем столкнутся с молекулой воздуха. Это известно как короткий «средний свободный пробег».

Создание вакуума увеличивает этот путь, позволяя атомам из исходного материала двигаться по прямой линии непосредственно к целевой поверхности. Это обеспечивает равномерную, плотную и адгезионную пленку, а не пористый, сажеподобный осадок.

Достижение беспрецедентной точности и контроля

Поскольку осаждение происходит в стерильной, контролируемой среде, процесс предлагает беспрецедентную точность. Инженеры могут контролировать толщину пленки вплоть до нанометрового диапазона, наращивая слои атом за атомом.

Этот уровень контроля позволяет создавать сложные структуры, такие как оптические интерференционные фильтры или передовые полупроводниковые устройства.

Обзор основных промышленных применений

Контроль, обеспечиваемый вакуумной средой, делает процесс уникально подходящим для решения проблем в различных отраслях.

Оптика и электроника

Чистота и точность имеют первостепенное значение в этих областях. Вакуумное напыление используется для создания антибликовых покрытий на линзах, зеркальных покрытий на телескопах и электропроводящих пленок для светодиодных дисплеев и солнечных элементов. Оно также является основой производства полупроводниковых устройств и интегральных схем.

Механические и защитные функции

Для этих применений плотность и адгезия являются ключевыми. Процесс используется для нанесения исключительно твердых, износостойких покрытий на режущие инструменты и детали машин, значительно продлевая срок их службы. Он также создает плотные антикоррозионные покрытия и диффузионные барьеры, которые защищают чувствительные компоненты от окружающей среды.

Эстетика и упаковка

Вакуумное напыление может создавать блестящие, прочные декоративные покрытия на всем: от автомобильной отделки до смесителей и ювелирных изделий. В упаковочной промышленности оно используется для нанесения невидимо тонкого металлического или керамического слоя на полимерные пленки, создавая прозрачный барьер для проникновения, который сохраняет свежесть продуктов, не влияя на прозрачность.

Понимание компромиссов и движущих сил

Хотя вакуумное напыление является мощным методом, его выбирают по определенным причинам, часто связанным с важными компромиссами.

Экологическое преимущество

Многие традиционные методы нанесения покрытий, такие как гальваническое покрытие хромом или кадмием, являются «мокрыми» процессами, которые включают опасные химические вещества и производят токсичные отходы.

Вакуумное напыление — это «сухой процесс» со значительно меньшим воздействием на окружающую среду. Эта экологическая чистота является основной движущей силой его внедрения в качестве замены более старых, более опасных методов.

Сложность процесса и стоимость

Достижение и поддержание высокого вакуума требует специализированного и дорогостоящего оборудования, включая камеры, мощные насосы и сложные системы мониторинга.

Процесс более сложен и имеет более высокие капитальные затраты, чем более простые методы, такие как покраска. Однако превосходная производительность, чистота и долговечность получаемых пленок часто оправдывают инвестиции для дорогостоящих применений.

Универсальность против специализации

Хотя семейство методов вакуумного напыления очень универсально, отдельная система часто настраивается для конкретного материала и применения. Оптимизация машины для нанесения металлического сплава для износостойкости сильно отличается от оптимизации для многослойного оптического фильтра.

Как применить это к вашим техническим целям

Ваш выбор в пользу вакуумного напыления должен быть обусловлен конкретными характеристиками, которые вы требуете от поверхности.

- Если ваш основной акцент делается на производительности и чистоте: Главный вывод заключается в том, что чистая вакуумная среда является обязательным условием для создания пленок, оптические или электрические свойства которых были бы разрушены загрязнением.

- Если ваш основной акцент делается на защите поверхности: Ключевым является создание плотного, непористого барьера для сопротивления износу или коррозии — структуры, которую физически невозможно сформировать в обычной атмосфере, где атомы рассеивались бы.

- Если ваш основной акцент делается на замене опасного процесса: Главный вывод заключается в том, что вакуумное напыление предлагает «сухую», более экологически чистую альтернативу для достижения аналогичных или превосходных функциональных покрытий.

В конечном итоге, вакуумное напыление — это окончательный инструмент для инженерии поверхностей на атомном уровне, позволяющий достичь производительности, недостижимой другими средствами.

Сводная таблица:

| Категория применения | Ключевые примеры | Основное преимущество |

|---|---|---|

| Оптика и электроника | Антибликовые линзы, солнечные элементы, полупроводники | Непревзойденная чистота и точность для электрических/оптических свойств |

| Механические и защитные | Износостойкие покрытия инструментов, антикоррозионные барьеры | Плотные, адгезионные пленки для долговечности и срока службы |

| Эстетика и упаковка | Декоративные покрытия, барьеры для пищевой упаковки | Блестящие, прочные покрытия и прозрачные барьеры для проникновения |

Готовы создавать поверхности на атомном уровне?

KINTEK специализируется на высокопроизводительном лабораторном оборудовании и расходных материалах для процессов вакуумного напыления. Независимо от того, разрабатываете ли вы передовые полупроводники, прочные защитные покрытия или инновационные упаковочные решения, наш опыт гарантирует, что вы достигнете чистоты, точности и производительности, которые требуются вашим проектам.

Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут улучшить ваши процессы нанесения покрытий и помочь достичь ваших технических целей!

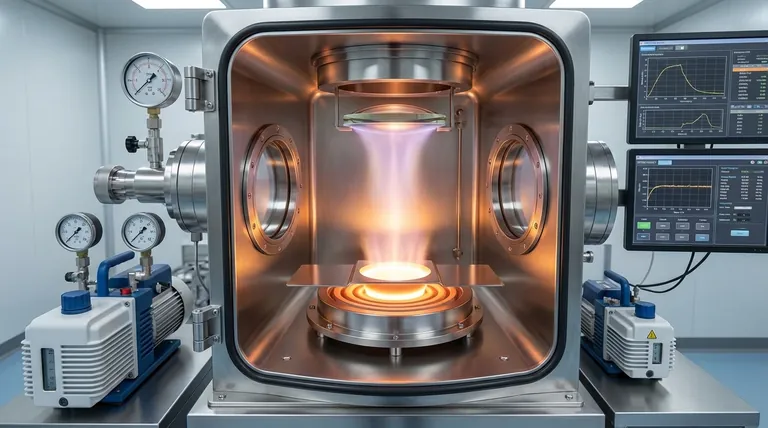

Визуальное руководство

Связанные товары

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

- Вакуумная ловушка прямого охлаждения

- Система вакуумного индукционного плавильного литья Дуговая плавильная печь

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

Люди также спрашивают

- Каковы функции высокоточных высокотемпературных печей при обработке стали ODS? Оптимизация характеристик сплава

- Что такое электрическая дуга в вакууме? Использование плазмы для высоковольтных технологий

- Какие свойства изменяет термообработка? Настройте прочность материала, твердость и ударную вязкость для вашего применения

- Что такое вакуумная закалка? Достигните превосходного качества поверхности и твердости

- Какую роль играет печь для вакуумного отжига при сверхвысоких температурах в обработке W-TiC? Повышение радиационной стойкости

- Что происходит, когда металл подвергается отжигу? Руководство по получению более мягких и податливых металлов

- Какова функция печи? Точная термообработка для трансформации материалов

- Почему для контроля гамма-праймовой фазы в суперсплавах требуется многоступенчатая печь для старения? Мнения экспертов.