Да, напыление — это процесс осаждения, который принципиально зависит от вакуума. Однако роль вакуума более тонка, чем просто удаление воздуха. Процесс начинается с создания высокого вакуума для обеспечения первозданной среды, после чего вводится специфический газ для напыления при низком давлении, чтобы обеспечить фактическое осаждение.

Основная цель вакуума при напылении двояка: во-первых, создать ультрачистую среду без примесей для подложки и мишени, и во-вторых, обеспечить контролируемую атмосферу специфического газа при низком давлении, который может быть ионизирован для осуществления напыления.

Двойная роль вакуума при напылении

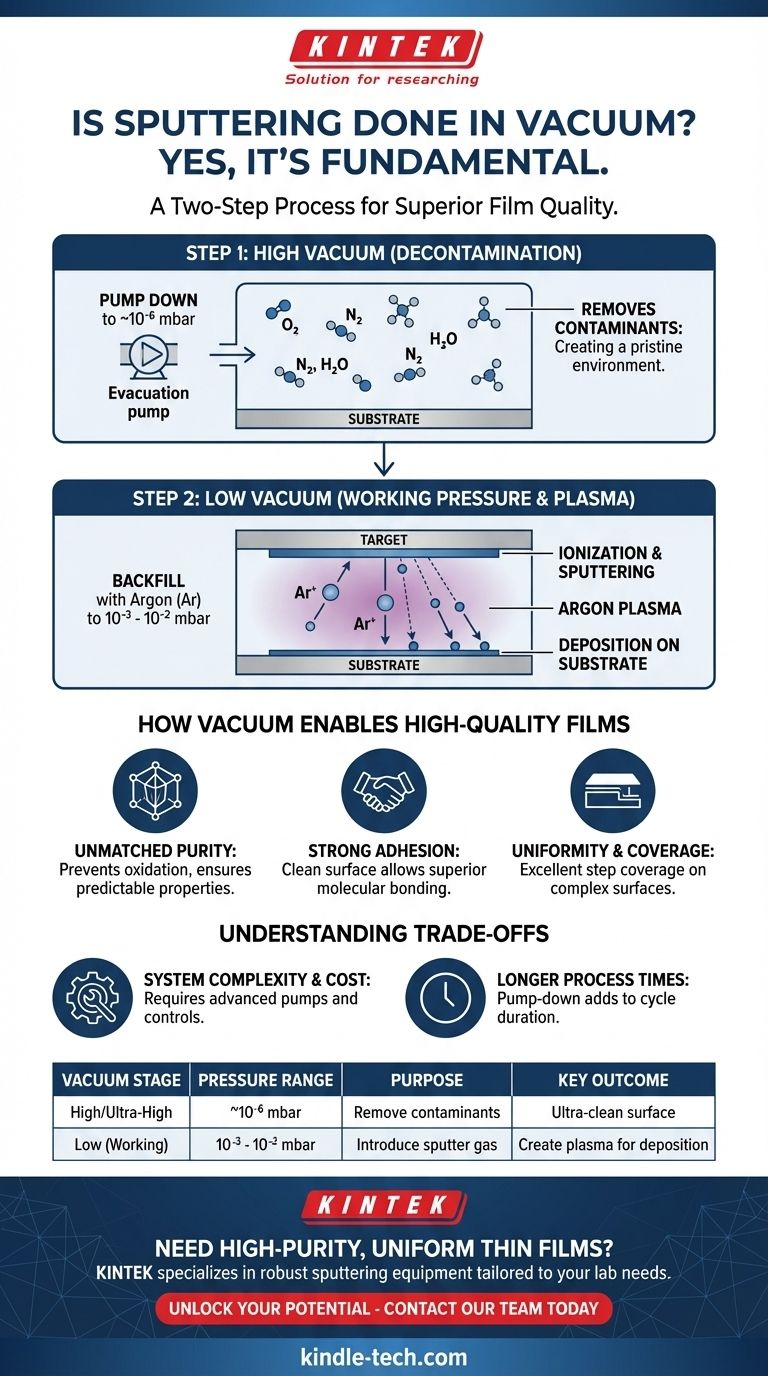

Понимание напыления требует рассматривать вакуум не как единое состояние, а как критически важную часть двухступенчатого процесса. Каждый этап использует разный уровень вакуума по определенной причине.

Этап 1: Создание ультрачистой среды

Прежде чем начнется какое-либо осаждение, камера откачивается до состояния высокого вакуума или сверхвысокого вакуума, обычно около 10⁻⁶ мбар или ниже.

Цель здесь — дезактивация. Этот процесс удаляет активные атмосферные газы, такие как кислород, азот и водяной пар, которые в противном случае помешали бы осаждению, вызвали бы примеси или образовали нежелательные химические соединения в конечной пленке.

Представьте, что это тщательная очистка и подготовка поверхности перед покраской. Без этого этапа нанесенная пленка будет низкого качества и плохо прилипнет к подложке.

Этап 2: Создание контролируемой технологической атмосферы

После очистки камеры она заполняется инертным газом для напыления высокой чистоты, чаще всего аргоном.

Это немного повышает давление до диапазона низкого вакуума, обычно между 10⁻³ и 10⁻² мбар. Это «рабочее давление».

Эта контролируемая газовая среда необходима, поскольку она является средой, обеспечивающей процесс. Прикладывается высокое напряжение, которое ионизирует атомы газа для напыления, превращая их в плазму. Затем эти ионы ускоряются в сторону материала мишени, выбивая атомы, которые затем перемещаются и покрывают подложку.

Как вакуум обеспечивает высокое качество пленок

Тщательное управление вакуумной средой напрямую отвечает за ключевые преимущества напыления как метода нанесения тонких пленок.

Обеспечение непревзойденной чистоты

Сначала удаляя практически все остальные газы, процесс гарантирует, что единственными атомами, взаимодействующими с мишенью и подложкой, являются атомы инертного газа для напыления и самого материала мишени. Это предотвращает окисление и другие загрязнения, что приводит к получению пленок высокой чистоты с предсказуемыми свойствами.

Содействие сильной адгезии

Начальная стадия высокого вакуума эффективно «очищает» поверхность подложки на молекулярном уровне. Когда прибывают напыленные атомы, они оседают на идеально чистой поверхности, что позволяет сформировать гораздо более прочную и долговечную связь, чем это возможно при использовании методов, не требующих вакуума.

Обеспечение однородности и покрытия

Рабочая атмосфера при низком давлении обеспечивает длинный «средний свободный пробег» для напыленных атомов. Это означает, что они могут перемещаться от мишени к подложке с меньшим количеством столкновений, что приводит к получению высокооднородных покрытий. Эта среда также обеспечивает отличное покрытие рельефа (step coverage), позволяя пленке равномерно покрывать сложные, неровные поверхности.

Понимание компромиссов

Несмотря на свою мощь, зависимость от сложной вакуумной системы влечет за собой определенные проблемы и ограничения.

Сложность и стоимость системы

Системы напыления более сложны, чем другие методы нанесения, такие как термическое испарение. Достижение и контроль как состояний высокого, так и низкого вакуума требует использования передовых турбомолекулярных или криогенных насосов, точных регуляторов расхода газа и сложной измерительной аппаратуры, что увеличивает стоимость оборудования и требования к его обслуживанию.

Более длительное время процесса

Время, необходимое для откачки камеры до высокого вакуума перед каждым циклом, известное как «время откачки», увеличивает общее время цикла процесса. Это может сделать напыление более медленным методом по сравнению с методами, требующими менее строгих вакуумных условий. Компромисс заключается в более высоком качестве и воспроизводимости при меньшей производительности.

Сделайте правильный выбор для вашей цели

Вакуумный процесс — это то, что делает напыление высокоэффективным методом. Используйте эти знания, чтобы определить, соответствует ли он потребностям вашего проекта.

- Если ваш основной фокус — чистота пленки, плотность и определенная стехиометрия: Напыление идеально, поскольку вакуумный процесс удаляет реактивные загрязнители, вызывающие дефекты и изменяющие свойства материала.

- Если ваш основной фокус — сильная адгезия к подложке: Сверхчистая поверхность, подготовленная на стадии высокого вакуума, обеспечивает превосходное сцепление для долговечных и надежных покрытий.

- Если ваш основной фокус — покрытие сложных форм или достижение высокой однородности: Контролируемая среда низкого давления при напылении обеспечивает превосходную однородность толщины пленки и покрытие рельефа.

- Если ваш основной фокус — быстрое и недорогое нанесение простых материалов: Вы можете рассмотреть альтернативы, такие как термическое испарение, которые имеют более простые вакуумные требования и более высокие скорости, но предлагают меньший контроль над качеством и структурой пленки.

В конечном счете, напыление — это окончательный выбор, когда точность, чистота и целостность тонкой пленки более важны, чем скорость нанесения.

Сводная таблица:

| Стадия вакуума | Диапазон давления | Назначение | Ключевой результат |

|---|---|---|---|

| Высокий/Сверхвысокий вакуум | ~10⁻⁶ мбар или ниже | Удаление загрязнителей (O₂, N₂, H₂O) | Ультрачистая поверхность подложки и мишени |

| Низкий вакуум (Рабочее давление) | 10⁻³ – 10⁻² мбар | Введение инертного газа для напыления (например, Аргона) | Создание плазмы для контролируемого осаждения атомов |

Вам нужны высокочистые, однородные тонкие пленки для ваших исследований или производства?

Контролируемая вакуумная среда — ключ к достижению превосходного качества пленки, сильной адгезии и точной стехиометрии, которые предлагает напыление. В KINTEK мы специализируемся на предоставлении надежного оборудования и расходных материалов для напыления, адаптированных к вашим конкретным лабораторным потребностям.

Позвольте нашим экспертам помочь вам раскрыть весь потенциал ваших применений тонких пленок.

Свяжитесь с нашей командой сегодня, чтобы обсудить, как наши решения могут улучшить ваш процесс нанесения и обеспечить надежные, воспроизводимые результаты.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Испарительная лодочка для органических веществ

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

Люди также спрашивают

- Как называется ротационный испаритель? Откройте для себя точность роторных испарителей

- Что такое лабораторный испаритель? Выбор подходящей системы для вашей лаборатории

- Каково содержание углерода в биомасле? Руководство по его топливному потенциалу и проблемам

- Что такое спекательная машина? Сплавляйте материалы без плавления для получения высокопроизводительных деталей

- Что такое традиционное спекание? Превращение порошка в плотные, высокопрочные материалы

- Как следует удалять иней из морозильных камер со сверхнизкой температурой? Защитите свои образцы и оборудование

- Какой процесс термообработки используется для придания стали высокой износостойкости? Достигните максимальной долговечности с помощью цементации

- В чем разница между пиролизом и сжиганием? Рекуперация материалов против рекуперации энергии