Эксплуатация электродуговой печи (ЭДП) — это циклический процесс, сосредоточенный на преобразовании твердого металлолома в жидкую сталь с использованием огромной электрической энергии. Основные этапы включают загрузку печи ломом, его расплавление с помощью мощной электрической дуги, рафинирование расплавленной ванны и выпуск готовой жидкой стали.

Суть работы ЭДП — это не просто последовательность шагов, а строго контролируемый промышленный процесс, использующий экстремальные температуры для плавления и химической очистки металлолома внутри прочного футерованного сосуда.

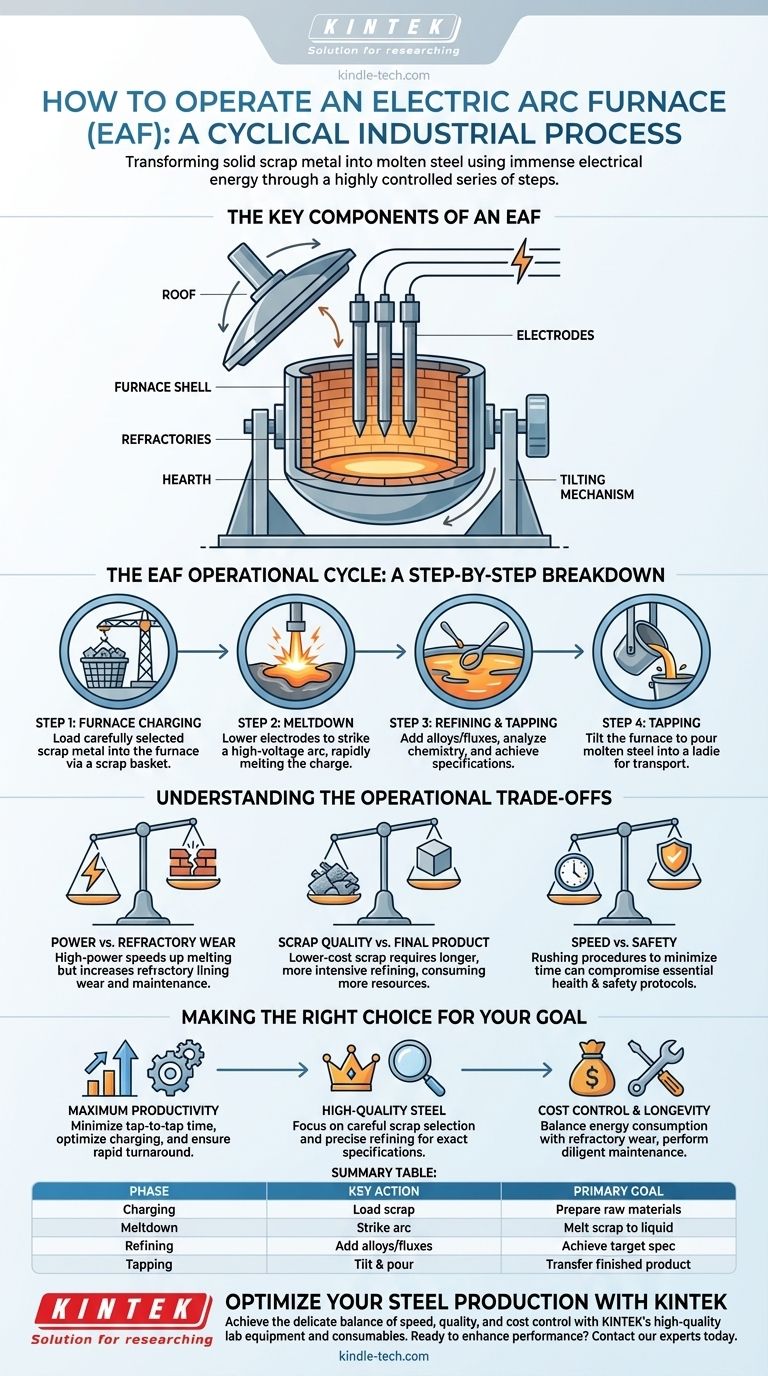

Ключевые компоненты ЭДП

Чтобы понять процесс эксплуатации, необходимо сначала понять саму установку. ЭДП — это надежная система, предназначенная для удержания и контроля бурного процесса плавления.

Корпус печи и под

Основной корпус печи представляет собой большую цилиндрическую стальную оболочку. Эта оболочка футерована специальным жаропрочным кирпичом, известным как огнеупоры.

Дно печи, называемое горном (подом), — это место, где собирается расплавленная сталь перед выпуском.

Крышка и электроды

В ЭДП имеется съемная водоохлаждаемая крышка, которая отводится в сторону, чтобы обеспечить загрузку лома сверху.

В крышке есть три отверстия, через которые опускаются массивные графитовые или угольные электроды. Эти электроды подают электричество, которое плавит металл.

Механизм наклона

Весь корпус печи установлен на качающемся механизме или опоре (колыбели). Это позволяет наклонять печь вперед для выпуска, или «выпуска», готовой стали, и наклонять назад для удаления шлака.

Рабочий цикл ЭДП: пошаговое описание

Полный процесс от одной плавки стали до следующей известен как цикл «от выпуска до выпуска» (tap-to-tap). Он состоит из нескольких отдельных фаз.

Шаг 1: Загрузка печи

Сначала тщательно отобранный металлолом загружается в большую «корзину для лома».

Крышка печи отводится в сторону, и корзина позиционируется над печью. Дно корзины открывается, загружая ЭДП сырьем.

Шаг 2: Расплавление

Крышка возвращается на место, и электроды опускаются в печь так, чтобы они находились чуть выше лома.

Между электродами и металлоломом зажигается дуга высокого напряжения и высокого тока. Это генерирует интенсивное тепло, быстро расплавляя шихту сверху вниз.

Шаг 3: Рафинирование и выпуск

Как только лом расплавлен, процесс переходит от плавления к рафинированию. Берутся пробы для анализа химического состава стали.

В расплавленную ванну добавляются легирующие добавки и флюсы для корректировки химического состава и удаления примесей. Когда сталь соответствует требуемым спецификациям, печь наклоняется. Расплавленная сталь сливается через выпускное отверстие (леток) в ковш для транспортировки.

Понимание производственных компромиссов

Просто следовать шагам недостаточно. Эффективная и безопасная эксплуатация требует управления критическими переменными и потенциальными проблемами.

Мощность против износа огнеупоров

Агрессивные режимы плавления с высокой мощностью могут сократить время, необходимое для производства партии стали, увеличивая производительность.

Однако такая интенсивность также увеличивает износ дорогостоящей огнеупорной футеровки, что приводит к более частому и дорогостоящему техническому обслуживанию.

Качество лома против конечного продукта

Использование более дешевого лома более низкого качества может снизить первоначальные затраты на материалы.

Это часто требует более длительного и интенсивного процесса рафинирования для удаления нежелательных элементов, что потребляет больше энергии, легирующих добавок и времени, что может свести на нет первоначальную экономию.

Скорость против безопасности

Минимизация времени цикла «от выпуска до выпуска» является основной целью производительности.

Однако спешка в выполнении процедур, таких как загрузка или техническое обслуживание, может нарушить строгие протоколы охраны труда и техники безопасности, которые необходимы для эксплуатации такого мощного и опасного оборудования.

Принятие правильного решения для вашей цели

Рабочий режим ЭДП может быть скорректирован в зависимости от основной цели плавильного цеха.

- Если ваша основная цель — максимальная производительность: Ключ заключается в минимизации времени цикла «от выпуска до выпуска» путем оптимизации загрузки лома, использования режимов плавления с высокой мощностью и обеспечения быстрой оборачиваемости печи.

- Если ваша основная цель — производство высококачественной стали: Ключ заключается в тщательном выборе лома и точном контроле стадии рафинирования для достижения точных химических спецификаций.

- Если ваша основная цель — контроль затрат и долговечность: Ключ заключается в балансировании потребления электроэнергии с износом огнеупоров и проведении тщательного профилактического обслуживания.

В конечном счете, успешная эксплуатация ЭДП — это мастерский баланс скорости, химии, управления энергией и безопасности.

Сводная таблица:

| Этап работы ЭДП | Ключевое действие | Основная цель |

|---|---|---|

| Загрузка печи | Загрузка металлолома в корпус печи. | Подготовка сырья к плавке. |

| Расплавление | Опускание электродов и зажигание электрической дуги. | Расплавление шихты в жидкую сталь. |

| Рафинирование | Добавление легирующих добавок/флюсов и отбор проб для анализа химии. | Достижение целевых характеристик стали. |

| Выпуск | Наклон печи для слива расплавленной стали в ковш. | Передача готового продукта для разливки. |

Оптимизируйте производство стали с KINTEK

Эффективная эксплуатация электродуговой печи требует тонкого баланса между скоростью, качеством и контролем затрат. Независимо от того, какова ваша цель — максимизация производительности, достижение превосходного качества стали или продление срока службы оборудования — наличие правильного лабораторного оборудования для точного химического анализа и мониторинга процессов имеет решающее значение.

KINTEK специализируется на поставке высококачественного лабораторного оборудования и расходных материалов, адаптированных к строгим требованиям металлургической промышленности. От прочных огнеупоров до точных инструментов для отбора проб — наша продукция помогает вам управлять ключевыми компромиссами в работе ЭДП, обеспечивая безопасность, сокращая время простоя и улучшая вашу прибыль.

Готовы повысить производительность вашего плавильного цеха? Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как решения KINTEK могут поддержать ваши конкретные эксплуатационные цели.

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Система вакуумного индукционного плавильного литья Дуговая плавильная печь

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Лабораторная муфельная печь с нижним подъемом

Люди также спрашивают

- Как чистить трубчатую печь? Пошаговое руководство по безопасному и эффективному обслуживанию

- Какие меры предосторожности следует соблюдать при использовании трубчатой печи? Обеспечение безопасной и эффективной высокотемпературной обработки

- Как вакуумная печь с кварцевой трубой способствует процессу кристаллизации электролитов Li-аргиродита с добавлением Ag?

- Какие материалы используются для труб в трубчатых печах? Руководство по выбору подходящей трубы для вашего процесса

- Почему кварцевая трубчатая печь используется при термическом окислении покрытий MnCr2O4? Откройте для себя точное селективное окисление