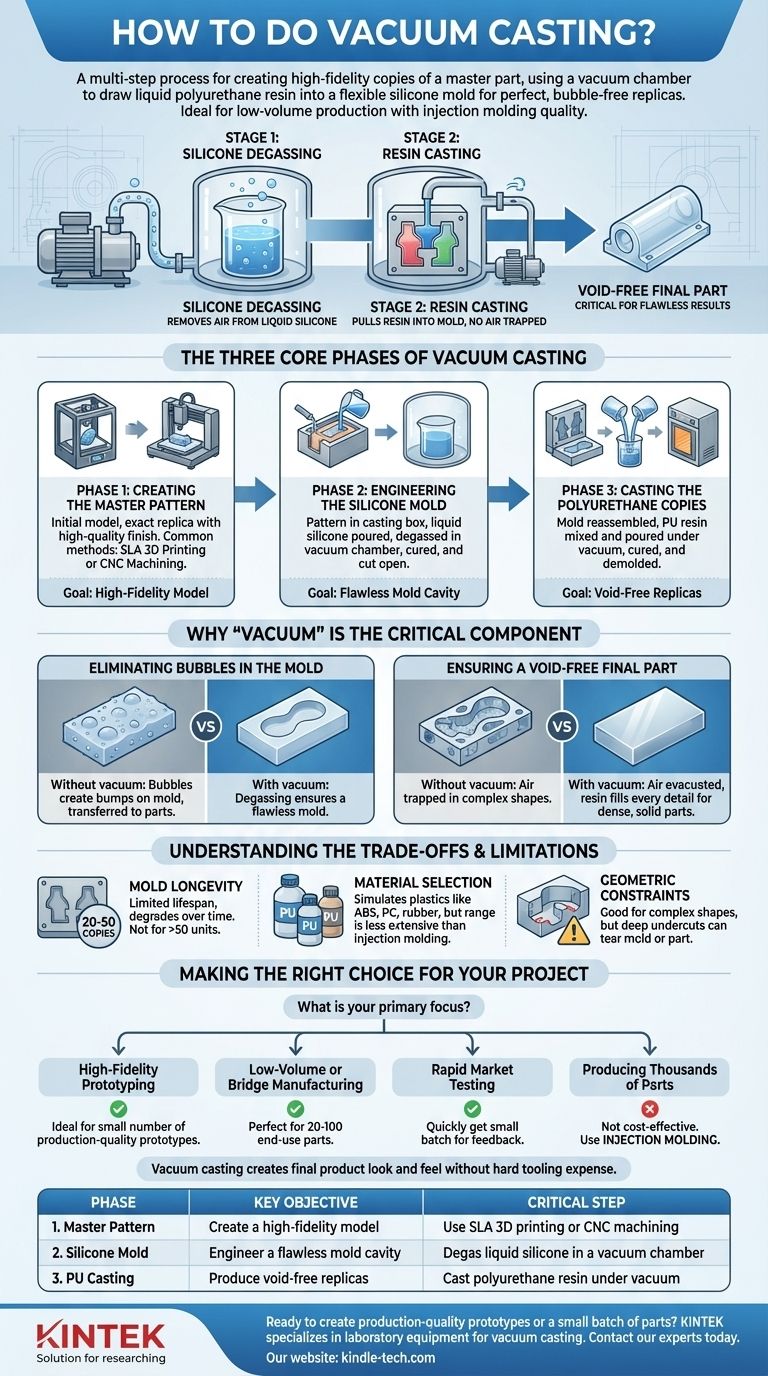

По своей сути, вакуумное литье — это многоступенчатый процесс создания высокоточных копий мастер-детали. Он включает создание гибкой силиконовой формы вокруг мастер-модели, а затем использование вакуумной камеры для втягивания жидкой полиуретановой смолы в эту форму, обеспечивая идеальную, безпузырьковую реплику. Этот метод известен своей способностью производить детали с качеством, сравнимым с литьем под давлением, но для мелкосерийного производства.

Важный вывод заключается в том, что «вакуум» — это не просто название; это критический элемент, который обеспечивает безупречные результаты. Он применяется дважды: сначала для удаления воздуха из жидкого силикона для создания идеальной формы, а затем для втягивания литейной смолы в эту форму без захвата воздуха, что приводит к получению конечной детали без пустот.

Три основные фазы вакуумного литья

Весь процесс представляет собой систематическую технику репликации, разбитую на три отдельные фазы. Качество результата одной фазы напрямую определяет потенциальное качество следующей.

Фаза 1: Создание мастер-модели

Конечная отлитая деталь может быть настолько хороша, насколько хороша исходная модель, известная как мастер-модель.

Эта модель является точной копией конечного продукта. Она должна иметь высококачественную поверхность, так как любое несовершенство, линия слоя или дефект будут точно перенесены на силиконовую форму, а затем и на каждую отлитую деталь.

Распространенные методы создания мастер-модели включают SLA (стереолитографическую) 3D-печать или ЧПУ-обработку, которые выбираются за их высокое разрешение и гладкие поверхности.

Фаза 2: Проектирование силиконовой формы

На этом этапе создается отрицательная полость, в которую будут отливаться конечные детали.

Мастер-модель подвешивается внутри литейной коробки. Затем жидкий силикон заливается на модель до полного погружения.

Критически важно, что вся эта коробка затем помещается в вакуумную камеру для дегазации силикона. Этот шаг удаляет все захваченные пузырьки воздуха из жидкого силикона, предотвращая дефекты в полости формы.

После дегазации силикон отверждается в печи до твердого состояния. Затвердевшая форма затем аккуратно разрезается по заранее намеченной линии разъема, и мастер-модель извлекается, оставляя нетронутую, детализированную полость.

Фаза 3: Отливка полиуретановых копий

На этом этапе создаются конечные детали с использованием готовой силиконовой формы.

Две половины силиконовой формы надежно собираются. Затем смешивается двухкомпонентная полиуретановая (ПУ) смола, часто с добавлением пигментов для соответствия проектным спецификациям.

Процесс смешивания и заливки происходит в вакуумной камере. Смола заливается в форму, и вакуум обеспечивает втягивание жидкого материала в каждую мельчайшую деталь полости без захвата воздуха. Именно это обеспечивает получение детали без пустот.

После заполнения форма извлекается из камеры и помещается в печь для отверждения смолы. После отверждения деталь извлекается из формы, очищается и готова к финишной обработке.

Почему «вакуум» является критически важным компонентом

Понимание двух различных вакуумных стадий является ключом к пониманию того, почему этот процесс дает такие высококачественные результаты. Каждая стадия решает свою проблему.

Устранение пузырьков в форме

Первая вакуумная стадия происходит при изготовлении силиконовой формы. Если бы пузырьки воздуха остались в жидком силиконе, они создали бы крошечные бугорки или ямки на поверхности полости формы.

Эти дефекты формы затем переносились бы на каждую отлитую из нее деталь, компрометируя как эстетику, так и функциональность. Дегазация силикона гарантирует безупречность самой формы.

Обеспечение конечной детали без пустот

Вторая вакуумная стадия происходит при литье полиуретановой смолы. Заливка жидкости в сложную форму естественным образом приводит к захвату воздушных карманов в небольших углах или элементах.

Выполнение этого шага под вакуумом сначала эвакуирует воздух из полости формы. Затем жидкая смола беспрепятственно заполняет каждую щель, что приводит к получению плотной, твердой детали без внутренних пустот или поверхностных пузырьков. Это важно как для косметического качества, так и для механической прочности.

Понимание компромиссов и ограничений

Хотя вакуумное литье является мощным инструментом, оно не является правильным решением для каждого сценария. Крайне важно понимать его ограничения для принятия обоснованного решения.

Долговечность формы

Одна силиконовая форма имеет ограниченный срок службы. Как правило, форма может произвести от 20 до 50 копий, прежде чем начнет деградировать из-за термического цикла и химического воздействия.

Этот износ может привести к потере мелких деталей или текстуры поверхности в последующих деталях. Для производственных партий более 50 единиц вам потребуется либо создавать новые формы, либо рассмотреть другой производственный процесс.

Выбор материала

Вакуумное литье в основном использует полиуретановые смолы, которые имитируют свойства распространенных производственных пластмасс, таких как АБС, ПК или резиноподобные эластомеры.

Хотя ассортимент доступных материалов универсален (предлагая жесткие, гибкие и прозрачные варианты), он не так обширен, как огромная библиотека термопластов, доступных для литья под давлением.

Геометрические ограничения

Гибкость силиконовых форм отлично подходит для деталей со сложной геометрией и даже небольшими поднутрениями.

Однако очень глубокие или агрессивные поднутрения могут затруднить извлечение из формы, потенциально разрывая деталь или саму форму. Это может значительно сократить срок службы формы.

Правильный выбор для вашего проекта

Используйте эти рекомендации, чтобы определить, соответствует ли вакуумное литье вашей конкретной цели.

- Если ваша основная цель — высокоточное прототипирование: Вакуумное литье — идеальный выбор для создания небольшого количества прототипов производственного качества для проверки формы, посадки и функциональности.

- Если ваша основная цель — мелкосерийное или промежуточное производство: Этот процесс идеально подходит для производства 20-100 готовых деталей в ожидании дорогостоящей оснастки для литья под давлением или для обслуживания нишевых рынков.

- Если ваша основная цель — быстрое тестирование рынка: Используйте вакуумное литье, чтобы быстро получить небольшую партию визуально идеальных продуктов для обратной связи от клиентов, прежде чем переходить к массовому производству.

- Если ваша основная цель — производство тысяч одинаковых деталей: Вакуумное литье нерентабельно; удельная стоимость и ограничения оснастки делают литье под давлением правильным процессом для такого масштаба.

В конечном итоге, вакуумное литье позволяет создавать детали с внешним видом и ощущениями конечного продукта без затрат времени и средств на дорогостоящую оснастку.

Сводная таблица:

| Фаза | Ключевая цель | Критический шаг |

|---|---|---|

| 1. Мастер-модель | Создание высокоточной модели | Использование SLA 3D-печати или ЧПУ-обработки |

| 2. Силиконовая форма | Проектирование безупречной полости формы | Дегазация жидкого силикона в вакуумной камере |

| 3. ПУ-литье | Производство копий без пустот | Литье полиуретановой смолы под вакуумом |

Готовы создавать прототипы производственного качества или небольшую партию деталей?

KINTEK специализируется на предоставлении лабораторного оборудования и расходных материалов, необходимых для точных процессов, таких как вакуумное литье. Независимо от того, прототипируете ли вы новый дизайн или нуждаетесь в надежном мелкосерийном производстве, наши решения помогают обеспечить безупречные результаты.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать специфические потребности вашей лаборатории и повысить успех вашего проекта.

Визуальное руководство

Связанные товары

- Пресс-форма против растрескивания для лабораторного использования

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для спекания циркониевой керамики для зубопротезирования с вакуумным прессованием

Люди также спрашивают

- Какие изделия производятся методом компрессионного формования? Изготовление крупных, долговечных компонентов

- Каков производственный процесс формования резины? Литьевое, компрессионное или трансферное формование?

- Что такое процесс формования формы? Руководство по выдувному формованию полых пластиковых деталей

- Как использовать пресс-форму? Освойте искусство создания однородных керамических форм

- В чем заключается значимость компрессионного формования? Достижение превосходной прочности в крупных композитных деталях