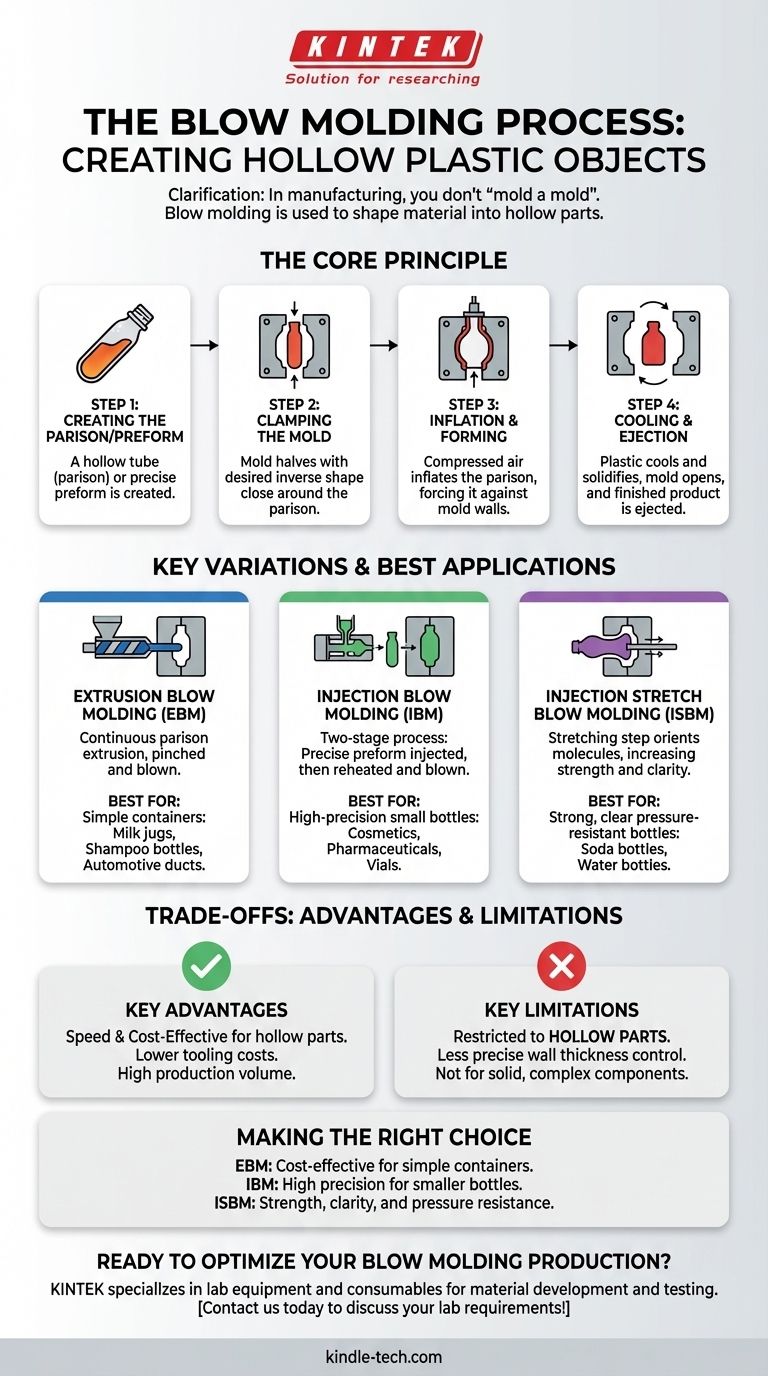

В производстве вы не «формуете форму»; скорее, вы используете форму для придания формы материалу. Процесс, о котором вы, вероятно, спрашиваете, — это выдувное формование, распространенный метод создания полых пластиковых предметов. Он включает в себя расплавление пластика в трубчатую форму, называемую преформой, зажим ее внутри специальной формы, а затем надувание сжатым воздухом до тех пор, пока она не примет форму формы.

Основная концепция выдувного формования проста, но эффективна: она использует давление воздуха для придания формы горячей, мягкой пластиковой трубке внутри полости, подобно надуванию воздушного шара внутри бутылки. Это делает его исключительно эффективным методом для производства полых изделий, таких как бутылки и контейнеры.

Основной принцип выдувного формования

Выдувное формование — это многоэтапный процесс, но фундаментальная физика остается неизменной во всех его вариациях. Цель всегда состоит в том, чтобы превратить простую пластиковую трубку в готовое полое изделие.

Шаг 1: Создание заготовки или преформы

Процесс начинается с заготовки, которая представляет собой полую трубку из расплавленного пластика. В некоторых методах она создается как более точно сформированная преформа, которая уже включает готовые элементы, такие как резьба на крышке бутылки.

Шаг 2: Зажим формы

Затем две половины металлической формы смыкаются вокруг заготовки. Форма содержит полость, которая является точной обратной формой желаемого конечного продукта.

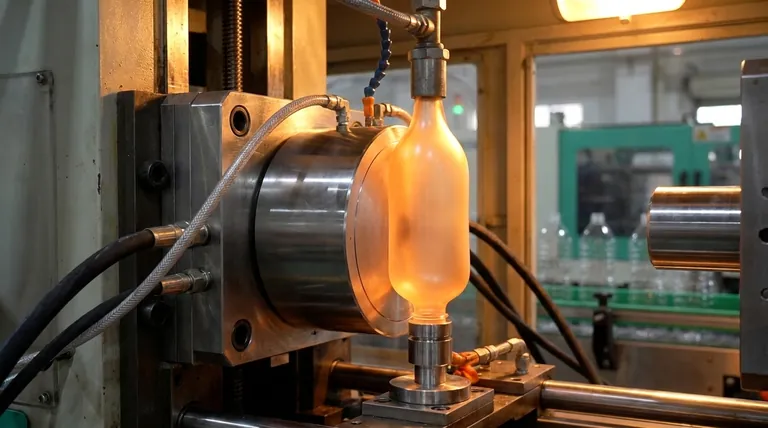

Шаг 3: Надувание и формование

Когда заготовка запечатана внутри формы, в нее впрыскивается сжатый воздух. Это внутреннее давление воздуха выталкивает мягкий, податливый пластик наружу, прижимая его к холодным стенкам полости формы, пока он не примет каждую деталь.

Шаг 4: Охлаждение и извлечение

Пластик контактирует с охлажденной формой и быстро затвердевает, фиксируя свою новую форму. Как только деталь становится достаточно жесткой, форма открывается, и готовое изделие извлекается.

Ключевые вариации процесса выдувного формования

Хотя основной принцип одинаков, существует три основных метода выдувного формования, каждый из которых подходит для различных применений и производственных требований.

Экструзионно-выдувное формование (ЭВФ)

Это самый простой и распространенный метод. Заготовка непрерывно экструдируется вниз из фильеры, подобно выдавливанию зубной пасты из тюбика. Форма смыкается вокруг участка этой трубки, отжимает ее, а затем надувает. ЭВФ идеально подходит для контейнеров, таких как молочные кувшины, бутылки для шампуня и автомобильные воздуховоды.

Инжекционно-выдувное формование (ИВФ)

ИВФ — это двухстадийный процесс, который обеспечивает более высокую точность. Сначала преформа создается с помощью литья под давлением, что позволяет получать чрезвычайно точные и детализированные элементы, такие как горлышки и резьба бутылок. Затем эта преформа переносится на вторую станцию «выдувного формования», где она нагревается и надувается. Этот метод предпочтителен для небольших, крупносерийных изделий, таких как фармацевтические и косметические флаконы.

Инжекционно-выдувное формование с растяжением (ИВФР)

ИВФР основывается на процессе ИВФ, добавляя важный шаг: растяжение. После повторного нагрева преформа растягивается в продольном направлении с помощью сердечника и одновременно надувается воздухом. Это растяжение ориентирует молекулы полимера, значительно увеличивая прочность, прозрачность и барьерные свойства детали. Это стандартный процесс для изготовления бутылок для газированных напитков из ПЭТ-пластика.

Понимание компромиссов

Выдувное формование — это высокоэффективная технология, но важно понимать ее специфические сильные и слабые стороны по сравнению с другими производственными процессами.

Ключевые преимущества

Основными преимуществами выдувного формования являются его скорость и экономичность для полых деталей. Затраты на оснастку, как правило, ниже, чем для процессов изготовления цельных деталей, таких как литье под давлением, а время цикла может быть очень быстрым, что позволяет производить огромные объемы продукции.

Ключевые ограничения

Наиболее очевидным ограничением является то, что выдувное формование ограничено производством полых деталей. Оно также обеспечивает менее точный контроль толщины стенок по сравнению с таким процессом, как ротационное формование. Это не подходящий выбор для создания цельных, сложных геометрических компонентов.

Правильный выбор для вашей цели

Выбор правильного метода выдувного формования полностью зависит от требований к вашему конечному продукту.

- Если ваша основная цель — экономичное производство простых контейнеров: Экструзионно-выдувное формование (ЭВФ) — самый прямой и экономичный выбор для таких изделий, как кувшины и резервуары.

- Если ваша основная цель — высокая точность и качество отделки для небольших бутылок: Инжекционно-выдувное формование (ИВФ) обеспечивает превосходный контроль над деталями горлышка и резьбы, что важно для косметики или фармацевтики.

- Если ваша основная цель — прочность, прозрачность и устойчивость к давлению: Инжекционно-выдувное формование с растяжением (ИВФР) является обязательным методом для создания прочных и прозрачных контейнеров, таких как бутылки для газировки.

В конечном итоге, выдувное формование является краеугольным камнем современного производства, обеспечивая эффективное производство бесчисленных повседневных полых пластиковых изделий.

Сводная таблица:

| Метод выдувного формования | Лучше всего подходит для | Ключевая особенность |

|---|---|---|

| Экструзионно-выдувное формование (ЭВФ) | Простые контейнеры (молочные кувшины, бутылки для шампуня) | Экономичная, непрерывная экструзия заготовки |

| Инжекционно-выдувное формование (ИВФ) | Высокоточные маленькие бутылки (косметика, фармацевтика) | Точные детали горлышка и резьбы из преформы |

| Инжекционно-выдувное формование с растяжением (ИВФР) | Прочные, прозрачные, устойчивые к давлению бутылки (бутылки для газировки) | Этап растяжения увеличивает прочность и прозрачность |

Готовы производить свои полые пластиковые детали с точностью и эффективностью? KINTEK специализируется на предоставлении лабораторного оборудования и расходных материалов, необходимых для разработки и тестирования материалов для процессов выдувного формования. Независимо от того, оптимизируете ли вы дизайн преформы или обеспечиваете качество материала, наши решения поддерживают ваши производственные цели. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем оборудовать вашу лабораторию для успеха!

Визуальное руководство

Связанные товары

- Пресс-форма против растрескивания для лабораторного использования

- Высокоэнергетическая планетарная шаровая мельница для лаборатории

- Высокоэнергетическая всенаправленная планетарная шаровая мельница для лаборатории

- Высокоэнергетическая всенаправленная планетарная шаровая мельница для лаборатории

- Высокоэнергетическая планетарная шаровая мельница для лабораторий

Люди также спрашивают

- Каковы конкретные функции графитовых пресс-форм в процессе вакуумного горячего прессования? Экспертные мнения по керамике

- Какова роль графитовых пресс-форм при горячем прессовании керамики LSLBO? Важно для электролитов высокой плотности

- Какую роль играет высокочистая графитовая форма при горячем прессовании? Оптимизация спекания карбида бора при 1850°C

- Почему точный контроль температуры и давления необходим для корпусов гильз, подверженных горению? Обеспечение структурной целостности

- Каким техническим требованиям должны соответствовать специальные пресс-формы для работы под давлением? Оптимизация уплотнения сульфидного электролита