В производстве формование резины — это процесс превращения невулканизированной резины в прочный, пригодный для использования продукт. Это достигается путем помещения сырого резинового материала в нагретую полость формы, где сочетание тепла и давления отверждает материал — процесс, известный как вулканизация — фиксируя его в окончательной, постоянной форме. Три основных метода достижения этого — литьевое, компрессионное и трансферное формование.

Выбор между литьевым, компрессионным и трансферным формованием заключается не в том, какой метод «лучше», а в том, какой из них наиболее эффективен для вашей конкретной цели. Решение зависит от тщательного баланса сложности детали, объема производства, типа материала и общей стоимости.

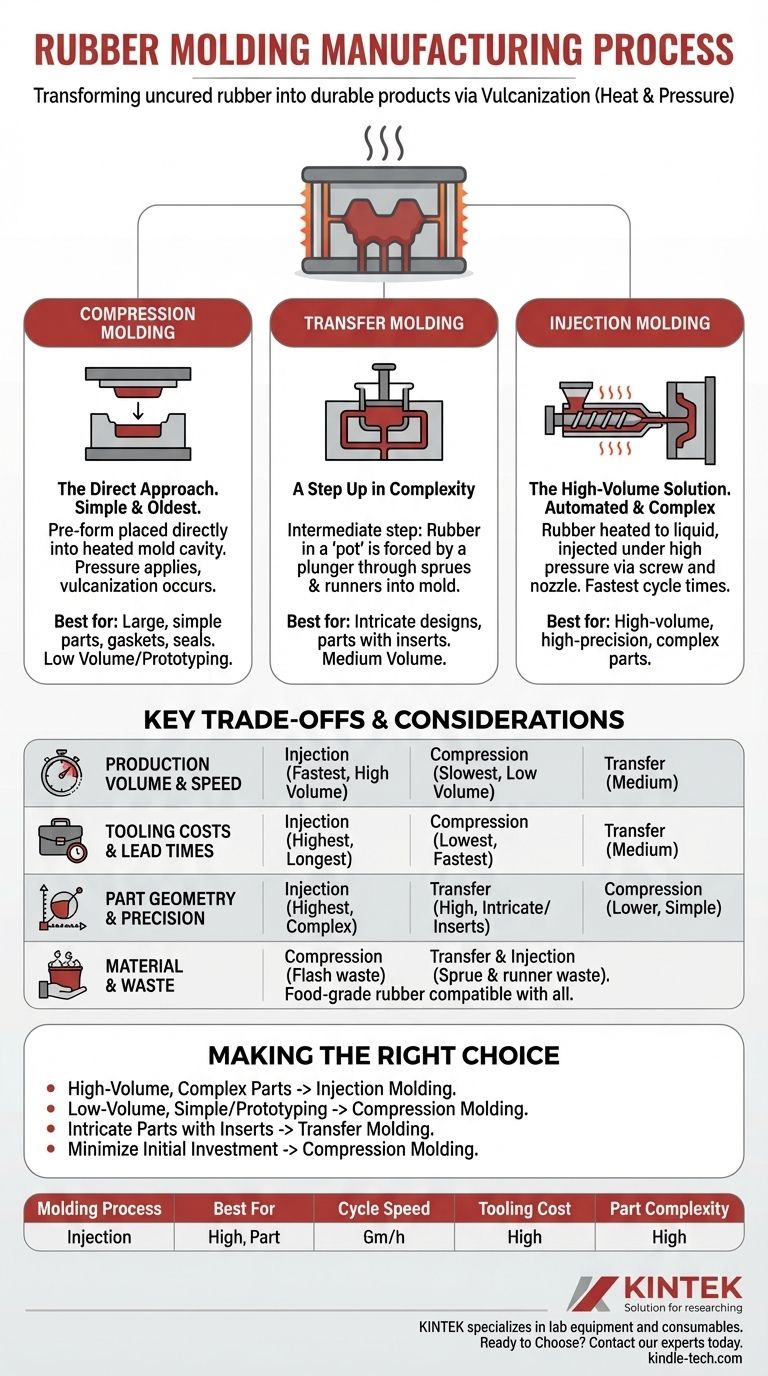

Подробный разбор каждого процесса формования

Каждая из трех основных техник формования резины использует различный метод введения невулканизированного резинового материала в полость формы. Это фундаментальное различие определяет идеальные области применения для каждого процесса.

Компрессионное формование: прямой подход

Компрессионное формование — самый простой и старый метод. Предварительно отмеренное количество невулканизированной резины, называемое заготовкой (pre-form), помещается непосредственно в нагретую нижнюю полость формы.

Затем верхняя половина формы закрывается, оказывая огромное давление. Это действие заставляет резину заполнить всю полость, а поддерживаемое тепло и давление запускают процесс вулканизации.

Этот метод очень эффективен для больших, относительно простых деталей, прокладок и уплотнений.

Трансферное формование: шаг к усложнению

Трансферное формование имеет сходство с компрессионным формованием, но добавляет промежуточный этап. Резиновая заготовка помещается в «камеру» (pot), расположенную между верхней плитой и плунжером.

Когда форма закрывается, плунжер проталкивает нагретую, размягченную резину через каналы, известные как литники и каналы (sprues and runners), в закрытые полости формы.

Этот процесс лучше подходит для более сложных конструкций и для деталей, в которые металлические или пластиковые вставки формуются непосредственно в резиновый компонент.

Литьевое формование: решение для больших объемов

Литьевое формование является наиболее автоматизированным и сложным из трех. Резина нагревается до жидкого состояния, а затем впрыскивается под высоким давлением в закрытую форму.

Шнек экструдера проталкивает материал через сопло в систему литников формы, которая распределяет его по отдельным полостям. Процесс чрезвычайно быстрый и повторяемый.

Этот метод является стандартом для крупносерийного производства сложных, высокоточных деталей, поскольку он обеспечивает самое быстрое время цикла.

Понимание ключевых компромиссов

Выбор правильного процесса требует четкого понимания компромиссов между стоимостью, скоростью и точностью. Ни один метод не превосходит другие во всех областях.

Объем производства и скорость

Литьевое формование обеспечивает самое быстрое время цикла, что делает его неоспоримым выбором для больших заказов, где стоимость за деталь является ключевым фактором.

Компрессионное формование значительно медленнее, с более длительным временем цикла из-за ручной загрузки заготовок и более длительных периодов отверждения. Он лучше всего подходит для прототипов и малосерийного производства.

Трансферное формование занимает промежуточное положение, предлагая более быстрое время цикла, чем компрессионное, но более медленное, чем литьевое.

Стоимость оснастки и сроки выполнения

Простота оснастки для компрессионного формования делает ее наименее дорогой и самой быстрой в изготовлении.

Оснастка для трансферного формования более сложна из-за добавления камеры и плунжера, что приводит к более высоким затратам.

Литьевое формование требует самой сложной и точно спроектированной оснастки, что приводит к самым высоким первоначальным инвестициям в оснастку и самым длительным срокам выполнения.

Геометрия и точность деталей

Литьевое формование обеспечивает высочайший уровень точности размеров и идеально подходит для сложных геометрий с очень мелкими деталями.

Трансферное формование также позволяет получать высокоточные детали и отлично подходит для создания острых кромок и размещения вставок.

Компрессионное формование меньше подходит для замысловатых конструкций и имеет меньшую согласованность размеров по сравнению с двумя другими методами.

Соображения по материалам и отходы

Каждый процесс по-разному работает с материалами. Например, определенные составы, такие как натуральный каучук пищевого качества, могут использоваться в любом из трех процессов, но выбор может зависеть от таких факторов, как время отверждения и потенциал материальных отходов.

Компрессионное формование часто производит значительное количество избыточного материала, известного как облой (flash), который необходимо обрезать. Трансферное и литьевое формование лучше контролируют облой, но создают отходы в виде литников и каналов.

Принятие правильного решения для вашего проекта

Конкретные требования вашего проекта укажут вам на оптимальный процесс формования.

- Если ваш основной фокус — крупносерийное производство сложных деталей: Литьевое формование является наиболее эффективным и экономически выгодным выбором в долгосрочной перспективе.

- Если ваш основной фокус — малосерийное производство или прототипирование простых деталей: Компрессионное формование предлагает самую низкую стоимость оснастки и идеально подходит для начала работы.

- Если ваш основной фокус — сложные детали со вставками в средних объемах: Трансферное формование обеспечивает баланс точности и умеренной скорости производства.

- Если ваш основной фокус — минимизация первоначальных инвестиций в простую деталь: Низкая стоимость оснастки для компрессионного формования делает его явным победителем.

В конечном счете, понимание этих основных процессов позволит вам принять обоснованное решение, соответствующее вашему методу производства замыслу конструкции и бизнес-целям.

Сводная таблица:

| Процесс формования | Лучше всего подходит для | Скорость цикла | Стоимость оснастки | Сложность детали |

|---|---|---|---|---|

| Литьевое формование | Крупносерийное производство, сложные детали | Самая быстрая | Самая высокая | Высокая |

| Компрессионное формование | Малосерийное производство, простые детали, прототипирование | Самая медленная | Самая низкая | Низкая |

| Трансферное формование | Среднеобъемное производство, сложные детали со вставками | Средняя | Средняя | Высокая |

Готовы выбрать правильный процесс формования резины для вашего проекта?

Навигация по компромиссам между литьевым, компрессионным и трансферным формованием может быть сложной. Идеальный метод зависит от конкретной конструкции детали, материала, объема производства и бюджета.

KINTEK специализируется на лабораторном оборудовании и расходных материалах, обслуживая лабораторные нужды. Наш опыт может помочь вам выбрать идеальное решение для формования, чтобы обеспечить точность, эффективность и экономичность ваших резиновых компонентов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить требования вашего проекта и узнать, как мы можем поддержать ваш производственный успех.

Визуальное руководство

Связанные товары

- Малый термопластавтомат для лабораторного использования

- Пресс-форма против растрескивания для лабораторного использования

- Пресс-форма кольцевая для лабораторных применений

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Лабораторные сита и просеивающие машины

Люди также спрашивают

- Каковы этапы двухшнекового компаундирования? Освойте процесс для получения превосходных пластиковых материалов

- Что такое процесс каландрирования в переработке пластмасс? Руководство по крупносерийному производству пленок и листов

- Как работает вулканизационная машина? Освоение искусства трансформации резины

- Каков процесс изготовления резиновых листов? От сырого каучука до спроектированных характеристик

- Процесс смешивания резины: освойте этапы для получения превосходного качества компаунда

- Что такое двухшнековая экструзия? Достижение превосходного смешивания и однородного качества продукта

- Что такое процесс двойной экструзии? Раскройте потенциал многокомпонентного производства

- Каков принцип работы прокатного стана? Это зависит от вашей цели обработки материала