Продолжительность цикла термообработки — это не одно фиксированное число; она варьируется от менее часа для мелких, простых деталей до нескольких дней для крупных, сложных компонентов. Окончательное время определяется точным регламентом, включающим тип материала, массу и толщину компонента, а также конкретные механические свойства, которых необходимо достичь.

Общее время термообработки в меньшей степени зависит от того, как быстро печь может нагреться, и в большей степени — от выдержки — критического периода, необходимого для полной и однородной внутренней трансформации самой толстой секции детали.

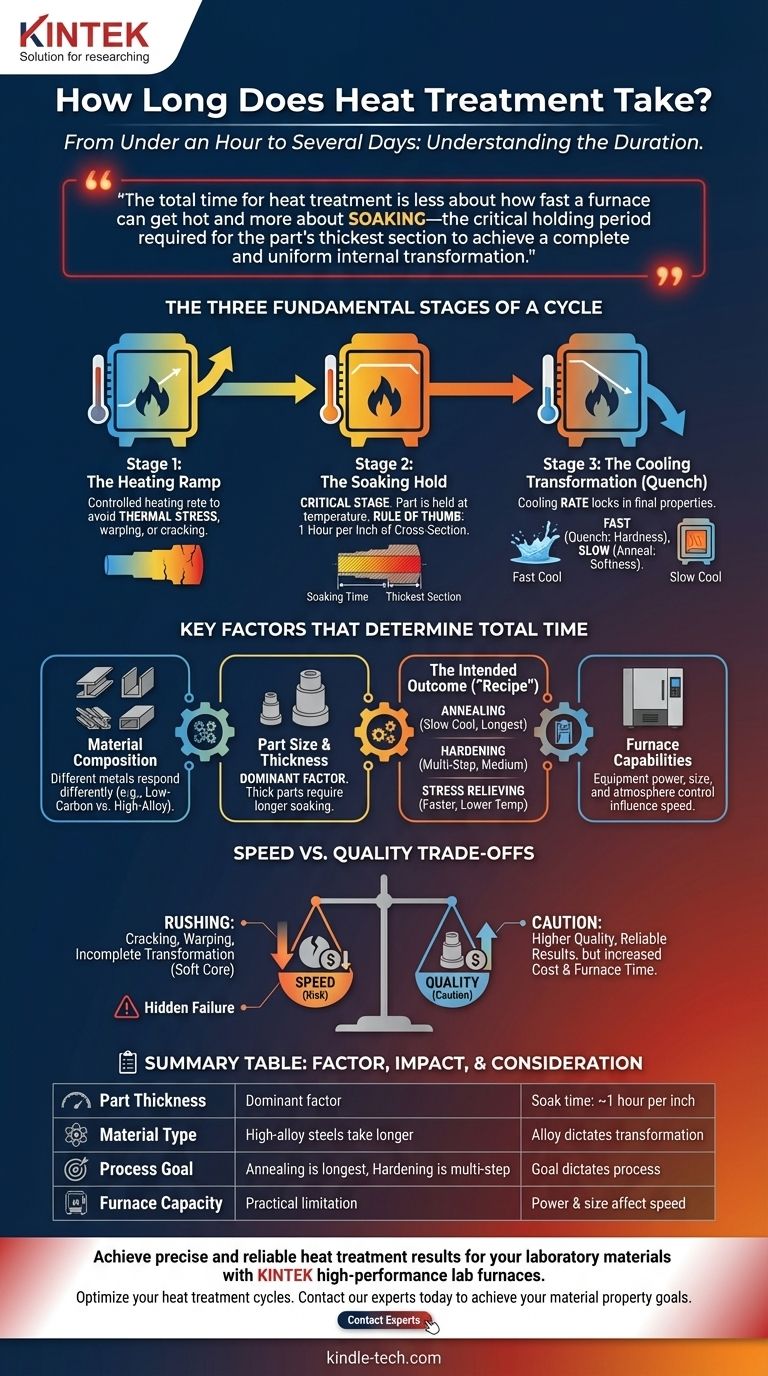

Три фундаментальных этапа любого цикла термообработки

Чтобы понять общую продолжительность, необходимо сначала осознать, что каждый цикл состоит из трех отдельных этапов. Время, необходимое для каждого этапа, рассчитывается на основе конкретных металлургических целей.

Этап 1: Нагрев

Это начальная фаза доведения материала до целевой температуры. Хотя это может показаться простым, скорость нагрева имеет решающее значение.

Слишком быстрый нагрев детали может вызвать термическое напряжение, приводящее к деформации или даже растрескиванию, особенно в сложных геометрических формах. Время подъема температуры тщательно контролируется, чтобы обеспечить максимально равномерный нагрев всей детали.

Этап 2: Выдержка

После достижения температуры деталь «выдерживается» в течение определенного времени. Это часто самый критический и длительный этап.

Цель выдержки — позволить внутренней кристаллической структуре материала полностью трансформироваться. Для стали это означает обеспечение того, чтобы вся деталь, от поверхности до сердцевины, превратилась в аустенит. Общее эмпирическое правило — выдерживать один час на каждый дюйм толщины поперечного сечения, но это может варьироваться в зависимости от сплава.

Этап 3: Трансформация охлаждением (Закалка)

Заключительный этап — охлаждение детали до комнатной температуры. Здесь наиболее важной переменной является скорость охлаждения, поскольку она фиксирует окончательные свойства.

Охлаждение может быть чрезвычайно быстрым (закалка в воде или масле, занимающая минуты) для достижения твердости, или чрезвычайно медленным (позволяя детали остывать в печи в течение многих часов или дней) для достижения максимальной мягкости, как при отжиге.

Ключевые факторы, определяющие общее время

Несколько переменных взаимодействуют, определяя «рецепт» и, следовательно, продолжительность процесса термообработки.

Состав и тип материала

Различные металлы и сплавы по-разному реагируют на нагрев. Низкоуглеродистая сталь будет иметь совершенно иные временные требования, чем высоколегированная инструментальная сталь или цветной металл, такой как алюминиевый сплав, подвергающийся дисперсионному твердению.

Размер детали и толщина поперечного сечения

Это самый доминирующий фактор. Тонкий листовой металл может быть нагрет и выдержан за минуты. Массивная поковка или штамп толщиной в несколько футов потребуют много часов — или даже дней — чтобы гарантировать, что его сердцевина достигнет того же температурного состояния и состояния трансформации, что и его поверхность.

Предполагаемый результат (Регламент)

Цель диктует процесс, который, в свою очередь, диктует время.

- Отжиг (Смягчение): Требует очень медленного охлаждения, что часто делает его одним из самых длительных процессов.

- Закалка (Закалка и отпуск): Включает быструю закалку с последующим вторым циклом нагрева при более низкой температуре (отпуск) для снижения хрупкости. Это двухэтапный процесс.

- Снятие напряжений: Обычно использует более низкие температуры и более короткое время выдержки, что делает его относительно быстрой операцией.

Возможности печи и оборудования

Практические ограничения также играют свою роль. Размер печи, ее мощность нагрева, возможности охлаждения и контроль атмосферы (например, вакуум или инертный газ) влияют на то, насколько быстро и точно может быть выполнен конкретный цикл.

Понимание компромиссов: Скорость против качества

Попытка сократить циклы термообработки без понимания металлургических последствий — распространенная и дорогостоящая ошибка.

Риск спешки: Растрескивание и деформация

Наиболее непосредственная опасность слишком быстрого нагрева или охлаждения — это термический шок. Когда температура поверхности детали меняется намного быстрее, чем ее сердцевина, возникающие внутренние напряжения могут вызвать необратимую деформацию (коробление) или катастрофический отказ (растрескивание).

Цена осторожности: Время работы печи и пропускная способность

Основной компромисс экономический. Более длительный, консервативный цикл обеспечивает более высокое качество и надежный результат, но потребляет больше энергии и времени работы печи. Это напрямую влияет на стоимость проекта и пропускную способность производства.

Неполная трансформация: Скрытый дефект

Сокращение времени выдержки — частое искушение. Однако, если сердцевина детали не трансформируется полностью, вы получите компонент с твердой поверхностью, но мягкой, слабой внутренней частью. Это может привести к неожиданным отказам в эксплуатации, несмотря на то, что деталь прошла поверхностный тест на твердость.

Принятие правильного решения для вашей цели

Чтобы оценить необходимое время, всегда начинайте с желаемого результата и самой толстой секции компонента.

- Если ваш основной фокус — максимальная твердость (например, для режущего инструмента): Планируйте многостадийный процесс закалки и отпуска, где общее время зависит как от начальной выдержки, так и от последующих циклов отпуска.

- Если ваш основной фокус — максимальная мягкость и обрабатываемость (отжиг): Ожидайте очень длительный цикл, поскольку критическим фактором является чрезвычайно медленное, контролируемое охлаждение внутри печи.

- Если ваш основной фокус — просто снятие напряжений после сварки или механической обработки: Это часто самый быстрый процесс, поскольку он происходит при более низких температурах и не требует полной структурной трансформации.

- Если вы работаете с очень большими или толстыми компонентами: Время выдержки, рассчитанное на основе самой толстой поперечной секции, будет доминировать во всем графике и должно стать центральной точкой вашего планирования.

Понимание этих переменных превращает термообработку из «черного ящика» в предсказуемый и контролируемый инженерный процесс.

Сводная таблица:

| Фактор | Влияние на продолжительность | Ключевое соображение |

|---|---|---|

| Толщина детали | Доминирующий фактор | Время выдержки: ~1 час на дюйм толщины |

| Тип материала | Высоколегированные стали требуют больше времени | Состав сплава определяет скорость трансформации |

| Цель процесса | Отжиг (медленное охлаждение) — самый долгий | Закалка и отпуск — многостадийный процесс |

| Мощность печи | Практическое ограничение | Мощность нагрева/охлаждения и размер влияют на скорость цикла |

Достигайте точных и надежных результатов термообработки для ваших лабораторных материалов.

В KINTEK мы специализируемся на поставке высокопроизводительных лабораторных печей и оборудования, предназначенного для точных термических процессов. Независимо от того, проводите ли вы отжиг для смягчения, закалку для повышения прочности или снятие напряжений со сложных компонентов, наши решения обеспечивают равномерный нагрев и контролируемое охлаждение для стабильно высоких результатов.

Позвольте нам помочь вам оптимизировать циклы термообработки. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные потребности в лабораторном оборудовании и достичь целей по свойствам материала.

Визуальное руководство

Связанные товары

- Вертикальная лабораторная трубчатая печь

- Лабораторная муфельная печь с нижним подъемом

- Печь для вакуумной термообработки молибдена

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Как чистить кварцевую трубчатую печь? Предотвращение загрязнения и продление срока службы трубки

- Что такое процесс отжига труб? Достигните оптимальной мягкости и пластичности для ваших труб

- Что такое кварцевый обогрев труб?Узнайте о его преимуществах и областях применения

- Как чистить трубчатую печную трубу? Пошаговое руководство по безопасному и эффективному обслуживанию