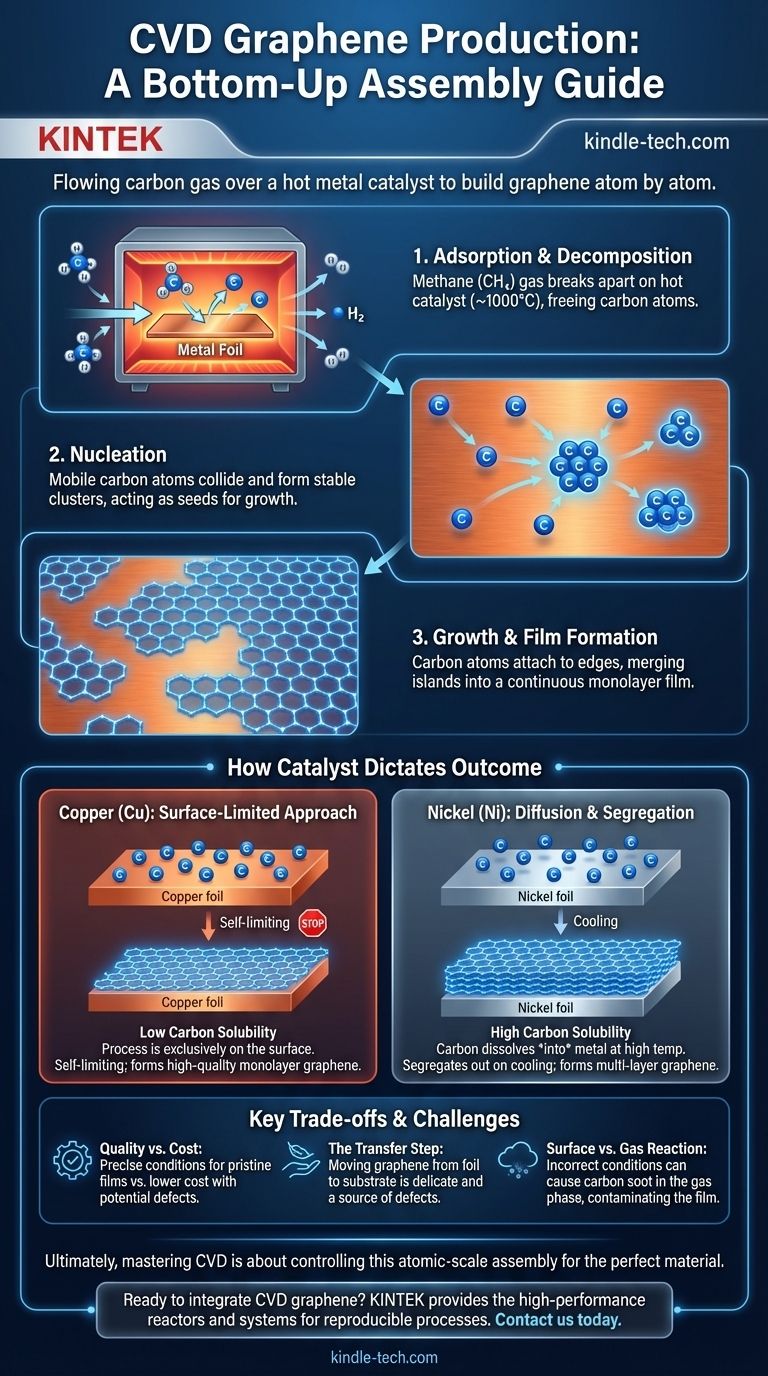

По своей сути, химическое осаждение из газовой фазы (CVD) производит графен путем пропускания углеродсодержащего газа, такого как метан, над горячим металлическим катализатором. Внутри высокотемпературной печи газ разлагается, и высвободившиеся атомы углерода располагаются на поверхности металлической фольги — обычно меди или никеля — образуя непрерывный, одноатомный слой графена. После выращивания эта графеновая пленка может быть перенесена на другую подложку для использования в электронике или других приложениях.

Химическое осаждение из газовой фазы — это, по сути, метод сборки «снизу вверх». Он использует катализатор и контролируемые условия для точного послойного построения больших, высококачественных графеновых листов, что делает его наиболее перспективным методом для промышленного производства.

Основной механизм роста графена методом CVD

Понимание процесса CVD заключается в отслеживании пути одного атома углерода от молекулы газа до части безупречной гексагональной решетки. Весь процесс представляет собой тщательно продуманную реакцию в контролируемой среде.

### Ключевые компоненты

Для синтеза требуется несколько основных компонентов: газ-прекурсор, содержащий углерод (обычно метан), металлическая каталитическая фольга (например, медь), газы-носители (водород и аргон) и высокотемпературная печь для создания необходимой реакционной среды.

### Шаг 1: Адсорбция и разложение

При температурах около 1000°C газ-прекурсор поступает в реактор. Молекулы метана адсорбируются, или прилипают, к поверхности горячего металлического катализатора. Интенсивное тепло вызывает распад молекул метана, процесс, известный как пиролиз, высвобождая атомы углерода на поверхности катализатора.

### Шаг 2: Зарождение

Эти вновь высвободившиеся атомы углерода обладают высокой подвижностью и диффундируют по поверхности металла. В конечном итоге они сталкиваются и начинают образовывать небольшие стабильные углеродные кластеры. Эти кластеры действуют как зародыши, или центры зарождения, для роста графена.

### Шаг 3: Рост и образование пленки

После образования центров зарождения другие атомы углерода, мигрирующие по поверхности, присоединяются к краям этих «графеновых островков». Островки растут все больше и больше, пока не сливаются, образуя непрерывный, неразрывный лист монослойного графена, который покрывает всю поверхность металлической фольги.

Как катализатор определяет результат

Выбор металлического катализатора не случаен; он принципиально меняет механизм роста и качество получаемого графена. Ключевое различие заключается в том, насколько хорошо углерод растворяется в металле.

### Медь: подход, ограниченный поверхностью

Медь имеет очень низкую растворимость углерода. Это означает, что атомы углерода не растворяются в объеме меди. Вместо этого весь процесс происходит непосредственно и исключительно на поверхности.

Это самоограничивающийся механизм. Как только поверхность меди полностью покрывается одним слоем графена, каталитическая активность прекращается, предотвращая образование дополнительных слоев. Это делает медь идеальной подложкой для производства больших площадей высококачественного монослойного графена.

### Никель: метод диффузии и сегрегации

Напротив, никель имеет высокую растворимость углерода. При высоких температурах атомы углерода из газа-прекурсора растворяются в объеме никелевого металла, подобно тому, как сахар растворяется в горячей воде.

Когда система охлаждается, способность никеля удерживать углерод уменьшается, и растворенные атомы углерода «выпадают в осадок» или сегрегируют обратно на поверхность, где они образуют слои графена. Этот процесс сложнее контролировать и часто приводит к получению более толстого, менее однородного или многослойного графена.

Понимание компромиссов

Хотя CVD является мощным методом, важно осознавать его неотъемлемые проблемы и ограничения. Эти компромиссы определяют ландшафт производства графена.

### Качество против стоимости

Получение чистого, бездефектного графена требует чрезвычайно точного контроля температуры, давления и скорости потока газа, что увеличивает сложность и стоимость. Ослабление этих условий может снизить стоимость, но может привести к появлению дефектов или примесей в графеновом листе.

### Критический этап переноса

Графен, выращенный методом CVD, создается на металлической фольге, которая не подходит для большинства конечных применений, таких как электроника. Графен должен быть перенесен на целевую подложку, такую как кремний или гибкий полимер.

Этот процесс переноса деликатен и является основным источником дефектов, таких как разрывы, морщины и загрязнения, которые могут ухудшить исключительные свойства графена. Проблема чистого, масштабируемого переноса остается значительным узким местом.

### Поверхностная реакция против газовой реакции

Для получения высококачественной пленки разложение метана должно происходить на поверхности катализатора (гетерогенная реакция). Если температура слишком высока или условия неправильные, углерод может образовывать частицы сажи в газовой фазе, которые затем оседают и загрязняют растущий слой графена, серьезно ухудшая его качество.

Правильный выбор для вашей цели

Оптимальный подход CVD полностью зависит от предполагаемого применения и желаемых свойств конечного материала.

- Если ваша основная цель — производство крупноформатного, высококачественного монослойного графена для электроники: CVD на медной подложке является установленным стандартом благодаря его самоограничивающемуся механизму поверхностного роста.

- Если ваша цель — производство многослойного графена или графеновых порошков: метод, основанный на диффузии, с использованием никелевого катализатора может быть более прямым и экономически эффективным путем.

- Если вы проводите фундаментальные исследования: точный контроль, предлагаемый CVD, делает его бесценным инструментом для систематического изучения влияния температуры, прекурсоров и катализаторов на свойства графена.

В конечном итоге, освоение CVD для производства графена заключается в контроле катализируемого процесса сборки на атомном уровне для создания идеального материала «снизу вверх».

Сводная таблица:

| Этап | Ключевой процесс | Роль катализатора | Результат |

|---|---|---|---|

| 1. Адсорбция и разложение | Газ метан пропускается над горячей металлической фольгой (~1000°C) и разлагается. | Обеспечивает горячую поверхность для распада молекул газа, высвобождая атомы углерода. | Атомы углерода высвобождаются на поверхности катализатора. |

| 2. Зарождение | Свободные атомы углерода диффундируют и образуют стабильные кластеры. | Свойства поверхности определяют плотность и расположение центров зарождения. | Начинают формироваться небольшие «графеновые островки». |

| 3. Рост | Атомы углерода присоединяются к краям островков, которые расширяются и сливаются. | Определяет механизм роста (ограниченный поверхностью против основанного на диффузии). | Образуется непрерывная, одноатомная графеновая пленка. |

Готовы интегрировать высококачественный CVD-графен в свои исследования или разработку продуктов?

Точный контроль, необходимый для успешного синтеза графена, опирается на высокопроизводительное лабораторное оборудование. KINTEK специализируется на предоставлении реакторов, печей и систем газоснабжения, которые обеспечивают воспроизводимые и масштабируемые процессы CVD.

Независимо от того, разрабатываете ли вы электронику нового поколения или проводите передовые исследования материалов, наш опыт в области лабораторного оборудования и расходных материалов поможет вам достичь ваших целей. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать конкретные потребности вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

- Вертикальная высокотемпературная вакуумная графитизационная печь

- Графитовая вакуумная печь для экспериментальной графитизации на IGBT-транзисторах

Люди также спрашивают

- Какую максимальную температуру способны выдерживать углеродные нанотрубки на воздухе? Понимание предела окисления

- Что такое трубчатая печь CVD? Полное руководство по осаждению тонких пленок

- Все ли лабораторно выращенные алмазы созданы методом CVD? Понимание двух основных методов

- Что такое метод плавающего катализатора? Руководство по высокопроизводительному производству УНТ

- Как хиральность влияет на углеродные нанотрубки? Она определяет, являются ли они металлом или полупроводником